Устройство для сборки гидравлической запрессовкой деталей типа вал-втулка

Иллюстрации

Показать всеРеферат

Изобретение относится к сборочному производству, в частности к устройствам для сборки гидравлической запрессовкой деталей типа вал-втулка. Цель - повышение качества сборки. Для этого устройство содержит силовой гидроцилиндр поршневого типа. Его поршень 2 со штоком 8 закреплен на основании 1. Корпус гидроцилиндра выполнен в виде обоймы 3, установленной с возможностью осевого возвратно-поступательного перемешения. На торце обоймы закреплены захваты 4 для запрессовываемой втулки 6. Свободный конец штока 8 выступает за торец обоймы и предназначен для центрирования втулки 6. Вал 5 подводят к торцу втулки, совмещая и.х продольные оси. Нагнетают масло в кольцевую рабочую полость 11 и производят начальную механическую запрессовку. Величина механической запрессовки ограничена и происходит до выхода уплотнения 9 из отверстия втулки. При дальнейшем нагнетании масла происходят увеличение внутреннего диаметра втулки и осевое перемешение ее относительно вала. Ограничение величины механической запрессовки позволяет повысить надежность соединения , а центрирование втулки относительно устройства повышает качество сборки . .1 з.п. ф- -ты, 1 ил. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5Â 4 В 23 P 19 02

3С (Я".ь -. Р р Я

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPCHOMV СВИДЕТЕЛЬСТВУ

Я Ц 1 0 1 м.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4135974/31-27 (22) 20.10.86 (46) 07.07.88. Бюл. № 25 (71) Белорусский институт инженеров железнодорожного транспорта (72) И. Л. Чернин (53) 658.515 (088.8) (56) Авторское свидетельство СССР № 1368156, кл. В 23 P 19/02, 16.06.86. (54) УСТРОЙСТВО ДЛЯ СБОРКИ ГИДРАВЛИЧЕСКОЙ ЗАПРЕССОВКОЙ ДЕТАЛЕЙ ТИПА ВАЛ вЂ” ВТУЛКА (57) Изобретение относится к сборочному производству, в частности к устройствам для сборки гидравлической запрессовкой деталей типа вал — втулка. Цель — повышение качества сборки. Для этого устройство содержит силовой гидроцилиндр поршневого типа. Его поршень 2 со штоком 8 закреплен на основании 1. Корпус гидроцилиндра вы„.Я0„„1407744 А 1 полнен в виде обоймы 3, установленной с возможностью осевого возвратно-поступательного перемещения. На торце обоймы закреплены захваты 4 для запрессовываемой втулки 6. Свободный конец штока 8 выступает за торец обоймы и предназначен для центрирования втулки 6. Вал 5 подводят к торцу втулки, совмещая их продольные оси. Нагнетают масло в кольцевую рабочую полость !1 и производят начальную механическую запрессовку. Величина механической запрессовки ограничена и происходит до выхода уплотнения 9 из отверстия втулки. При дальнейшем нагнетании масла происходят увеличение внутреннего диаметра втулки и осевое перемещение ее относительно вала.

Ограничение величины механической запрессовки позволяет повысить надежность соединения, а центрирование втулки относительно устройства повышает качество сборки. 1 з.п. ф-лы, 1 ил.

1407744

Формула изобретения

Составитель Н. Пожидаева

Редактор Л. Зайцева Техред И. Верес Корректор Л. Патай

Заказ 3254/17 Тираж 921 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Изобретение относится к области сборочного производства, в частности к сборке с натягом соединений деталей типа вал— втулка.

Цель изобретения — повышение качества сборки за счет обеспечения центрирования запрессовываемой втулки относительно устройства для сборки.

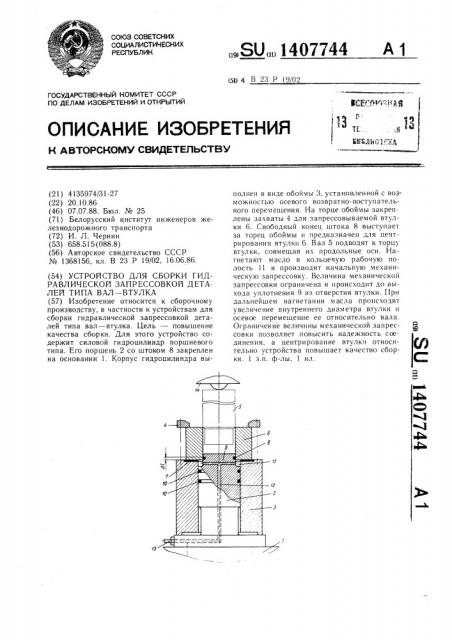

На чертеже изображено устройство, продольный разрез.

Устройство для сборки гидравлической запрессовкой деталей типа вал †втул содержит смонтированный на основании 1 силовой гидроцилиндр поршневого типа, поршень 2 которого закреплен на основании, а корпус выполнен в виде обоймы 3, установленной с возможностью осевого возвратнопоступательного перемещения. На торце обоймы закреплены захваты 4 для запрессовываемой на вал 5 втулки 6 и уплотнитель, ная прокладка 7. На штоке 8 силового гидроцилиндра размещено уплотнение 9, а на боковой поверхности поршня — уплотнения ! О, предназначенные для герметизации кольцевой рабочей полости 11, открытой со стороны торца обоймы 3, обращенного к соединяемым деталям. Кольцевая рабочая полость 11 посредством канала 12, выполненного в штоке, связана через штуцер 13 с источником подачи рабочей жидкости (не показан) .

Для фиксации в рабочем положении вала 5 предназначена опора 14, а шток 8 выполнен диаметром, равным внутреннему диаметру втулки 6, для обеспечения центрирования последней.

Устройство работает следующим образом.

Втулку 6 устанавливают на выступающий за торец обоймы 3 конец штока 8 и фиксируют относительно обоймы захватами 4.

Вал 5 подводят к торцу втулки 6 до упора, совмещая их продольные оси, а второй конец вала упирают в опору 14. Через штуцер

13 нагнетают масло в кольцевую рабочую полость 11 и производят начальную механи2 ческую запрессовку, обеспечивающую герметизацию зоны сопряжения. При этом величина механической запрессовки ограничена и происходит до выхода уплотнения 9 из отверстия втулки. Дальнейшее нагнетание масла обеспечивает осуществление гидравлической запрессовки, сопровождаемой воздействием масла как на торец втулки, так и на внутреннюю поверхность втулки, вызывая увеличение внутреннего диаметра втул1О ки.

Ограничение величины механической запрессовки позволяет повысить надежность полученного соединения за счет уменьшения зоны контакта с уменьшенным натягом.

1. Устройство для сборки гидравлической запрессовкой деталей типа вал †втул, содержащее силовой гидроцилиндр поршнево2О го типа, поршень которого торцом, противоположным штоку, закреплен на основании, а корпус выполнен в виде обоймы, установленной с возможностью осевого возвратнопоступательно перемещения и оснащенной захватами для напрессовываемой на вал втулки, а также источник подачи рабочей жидкости, связанный посредством канала, выполненного в штоке, с кольцевой рабочей полостью, образованной внутренней поверхностью обоймы, торцовой поверхностью

ЗО поршня, сопряженной со штоком, и боковой поверхностью последнего, отличающееся тем, что, с целью повышения качества сборки, внутренняя поверхность обоймы выполнена одного диаметра по всей длине, кольцевая рабочая полость открыта со стороны

З5 торца обоймы, обращенного к захватам, а конец штока выполнен с выступающим за торец обоймы участком для центрирования запрессовываемой втулки по внутренней поверхности.

2. Устройство по п. 1, отличающееся тем, что оно снабжено уплотнением, установленным на выступающем за торец обоймы участке штока.