Пресс-форма для изготовления полимерных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к переработке неметаллических материалов, в частности к пресс-формам для изготовления полимерных изделий. Прессформа позволяет повысить качество изделий за счет увеличения и равномерного распределения давления на поверхности элементов оснастки. Прессформа содержит ограничивающий корпус и заключенный внутри него эластичный формирующий г лемент, причем последний содержит легкоплавяпшйся материал в количестве 15-40% от его объема . 1 з.п. ф-лы, 1 табл., 3 ил.

СОЮЗ СОВЕТСКИХ

СО1 1ИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

1Si1 1 В 29 С 43/12 (тГОН э тр, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ с

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 41 22640/31-05 (22) 24.06 ° 86 (46) 07.07.88. Бюл. № 25 (71) Московский авиационный технологический институт им. К.З.Циолковского (72) В.М. Виноградов, В.Н.Мымрин и Г.М.Шишков (53) 678 ° 057,726(088 ° 8) (56) Авторское свидетельство СССР № 1140993, кл. В 29 С 43/12, 1985. (54) ПРЕСС-ФОРМА ДЛЯ ИЗ ГОТОВЛЕНИЯ

ПОЛИМЕРНЫХ ИЗДЕЛИИ (57) Изобретение относится к переработке неметаллических материалов, в частности к пресс-формам для изготовления полимерных изделий. Прессформа позволяет повысить качество изделий за счет увеличения и равно мерного распределения давления на поверхности элементов оснастки. Прессформа содержит ограничиваюший корпус и заключенный внутри него эластичный формирующий элемент, причем последний содержит легкоплавяшийся материал в количестве 15-40Х от его объема. 1 з.п. ф-лы, 1 табл., 3 ил.

1407820

Изобретение относится к переработке неметаллических материалов и может найти применение при изготовлении изделий иэ полимерных компоэи- 5 ционных материалов.

Цель изобретения — повышение качества формуемых изделий путем увеличения и равномерного распределения давления на поверхности элементов оснастки.

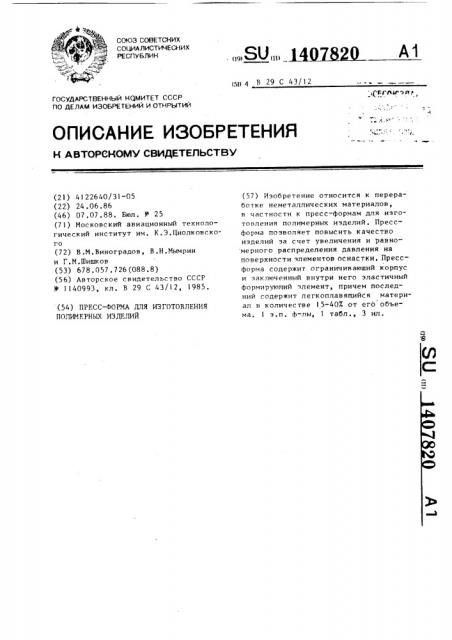

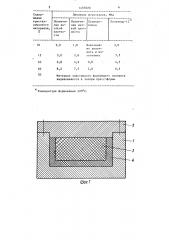

На фиг. 1 изображена пресс-форма для изготовления изделий; на фиг. 2 график относительного изменения объема термостойкой резины, содержашей 15 полиэтилен высокой плотности,н эависычости от температуры; на фиг. 3— график изменения давления, развиваемого в замкнутом объеме термостойкой резины, содержащей полиэтилен высокой20 плотности.

Пресс-форма (фиг, 1) содержит металлические матрицу 1 и пуансон 2, выполненный в виде плиты, сопряженный с ним эластичный формирующий 25 элемент 3 и помещенное между ним и матрицей изделие 4.

Кривые, изображенные на фиг, 2 н 3, относятся к термостойкой резине, содержащей полиэтилен высокой плотности, Х от объема эластичного формуюшего элемента: О (а), 10 (б), 1 5 (в), 30 (г), 40 (д), 50 (е) .

ПРесс-фоРма Работает следуюшим образом.

На эластичном формуюшем элементе

3 собирают пакет-заготовку 4 из композиционного материала, помещают н металлическую матрицу 1 и закрынают .40 пуансоном 2, положение которого фиксируют относительно матрицы I. Собранную пресс-форму помешают и воздушный термостат и нагренают до тем пературы формонания, которая должна 45 быть выше температуры плавления кристаллического материала, содержащегося н эластичном формующем элемента, так как создание давления происходит за счет увеличения объема кристаллического материала при его плавлении, но ниже температуры его деструкции во избежании химических и физических изменений структуры материала, После технологической выдержки пресс-форму охлаждают, извлекают пуансон 2, эластичный формующий асиент 3 и отформпнанное изделие 4.

Пример I. Требуется изготовить иэделие иэ стеклоэпоксипластика, имеющее П-образный профиль, с шириной (наружной) 1я = 60 мм, толшиной стенки Ьп = 3 мм при давлении формонания о

3,0 MIIa, температуре формонания 180 С.

Экспериментально установлено, что для получения пластика толщиной 3 мм при указанных режимах формования необходим пакет-заготовка толшиной, 4,5 мм.

Выбирают эластичный формующий элемент, изготовленный из кремнийорганической резины, содержащей 30 об. Х полиэтилена высокой плотности. По графику (фиг. 2 г) определяют температуру окончания процесса уплотнения (Тц), как это показано стрелками. о

Она равна 140 С ° При этой температуре (фиг. 3 r) относительное изменение объема эластичного формуюшего элемента составляет 0,18, изменение же ширины н три раза меньше изменения объема и составляет 0,06. Учитывая, что 1 + I!1ý üý = 1и — 2h = 54 мм, находят 4 1зру = 3,56 мм, что больше

211п 3 мм. Таким образом, изготавливают эластичный формующий элемент из кремнийорганической резины, содержащей 30 об.X полиэтилена высокой плотности, шириной 1эфэ = 50,4 мм, на котором собирают пакет толщиной

4,5 мм иэ преднарительно пропитанной связующим ткани или ленты наполнителя, помещают в матрицу шириной 60 мм, закрывают ее металлическим пуансоном, положение которого фиксируют, помешают пресс-форму н термостат, нагревают до 180 С, при которой создается давление 3,0 ИПа. Выдерживают до отверждения связующего, затем охлаждают и извлекают иэделие.

П р и и е р 2. Для изготовления изделия, указанного в примере 1, выбирают содержание полиэтилена высокой плотности в материале эластичного формуюшего элемента, выполненного из кремнийорганической резины, 40 об.7..

Проводя рассуждения, аналогичные примеру 1, находят, что ширина эластичного формуюшего элемента должна быть

49,8 мм. Процесс формования проводится по методике примера l.

Пример 3. Для изготовления изделия, укаэанного н примере 1, выбирают содержание полиэтилена высокой плотности в материале эластичного Формуюшего элемента, выполненного з 140 иэ кремнийорганической резины,15 об.7..

Проводя рассуждения., аналогичные при-., меру 1, находят, что ширина эластичного формуюшего элемента должна быть

51,0 мм. Процесс формования проводится по методике примера 1 °

Пример 4. Для изготовления иэделия, укаэанного в примере I, выбирают содержание полиэтилена высокой плотности в материале эластичного формуюшего элемента, выполненного из кремнийорганической резины, 0 об,X. По аналогии с примером 1 находят ширину эластичного фор1 мующего эластичного элемента> равную

52,1 мм. Зазор между стенкой матрицы и поверхностью этого элемента составляют 3,9 мм, что меньше толщины пакета-заготовки иэ полимерного материала, его не удается поместить в матрицу, собранным на эластичном формуюшем элементе, не нарушив целостности и ориентации наполнителя. Таким образом отформовать указанное изделие эластичным формуюшим элементом, не содержашим кристаллической матрицы, невозможно, Пример 5. При формовании из-. делия, аналогично указанному в примере 1, эластичным формуюшим элементом шириной 51 мм, содержашим

30 об, полипропилена, при 180 С достигнуто давление 0,8 МПа.

1. Пресс-форма для изготовления полимерных изделий, содержащая ограничиваюший корпус и заключенный внутри него эластичный формующий

35 элемент,отличаюшаяся тем, что, с целью повышения качества формуемых изделий путем увеличения и равномерного распределения давле"

4 ния на поверхности элементов оснастк и, элас тич ный формующий элем ен т в ыполнен иэ термостойкой резины, в которую введен в виде порошка или анизометрических частиц легкоплавяшийся кристаллизуюшийся материал в коли45 честве 15-40X его объема, 2. Пресс-форма по п. 1, о т л ич а ю ш а я с я тем, что в качестве легкоплавкого кристаллизуюшегося материала использован полиэтилен высо50 кого или низкого давления или полипропилен, или полиамид- 12, или металлические сплавы с температурой плав-, ления ниже температуры формовяния.

Результаты зависимости давления формования от типа и количества кристаллического материала, содержашегося в эластичном формующем элементе, выполненном из кремнийорганической резины, шириной 51 мм при изготовлении П-образного профиля с наружной толшиной 60 мм, толщиной стенки 3 мм, при 180 С приведены в таблице.

При формовании деталей в предлагаемой пресс-форме отсутствует брак, раэнотолшинность иэделий не превышает 0,7-0,8Х при этом, стоимость эластичных формуюших элементов ниже на 15-35Х, а вес снизился на 5-16Х.

Во всех примерах необходимо учитывать, что для достижения одинакового давления на вертикальные и гори7820 зонтальные стенки изделия должно соблюдаться правило термокомпрессионного метода, т.е. должно выполняться соотношение е

ЬЛ2 «1аЬЫ (i )

1эфэ 1)ц - 2hu

10 где Ьэ, э, 1эфэ - высота и ширина эластичного формуюшего элемента соответственно;

1„ — расстояние от дна

15 матрицы до металлического пуансона;

1и — ширина матрицы; иэ которого, приняв предварительно

1п = h +. Ьп (где h — толшина паке20 та), определяют высоту эластичного формующего элемента. Если она получилась меньше высоты изделия, то Ьз рэ принимают равным ей, и по соотношению (1) вычисляют расстояние меж25 ду дном матрицы и металлическим. пуан. соном, на полученном расстоянии, при сборке пресс-формы, фиксируют пуансон °

Формула изобретения

1407820

Давление формования, МПа

Содержание

s)

Полиамид-12

ПолиэтиПолиэтиПолипропилен кристал" лического лен низкой плотлен вы" сокой материала, Х плотноности сти

1,8

2,0

3,0

Невозмо кно уплотнить и изготовить

3,5

2,6

3,0

6,8 4,9 0,8 4,5

6,5

7,5 2,0

8,2

50

s) Температура формования 220 С.

Материал эластичного формуюшего элемента выдавливается в зазоры пресс-формы

4V о

os бд

tz юа w re тт

Фиа Р

Составитель С. Шорин

Редактор Н. Бобкова Техред М. Ходанич Корректор Э. Лончакова

Заказ 3262/21 Тираж 559 Подписное

BfIHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предлриятие, г. Ужгород, ул. Проектная, 4