Способ автоматического управления пуском процесса жидкофазного окисления углеводородов

Иллюстрации

Показать всеРеферат

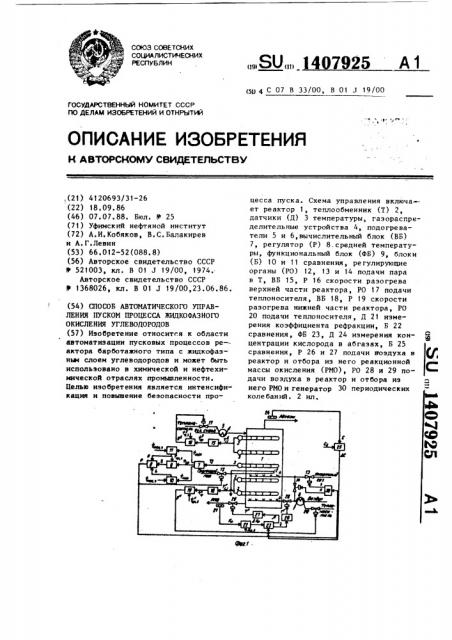

Изобретение относится к области автоматизации пусковых процессов реактора барботажного типа с жидкофазньм слоем углеводородов и может быть использовано в химической и нефтехимической отраслях промьппленности. Целью изобретения является интенсификация и повьппение безопасности процесса пуска. Схема управления включа-- ет реактор 1, теплообменник (Т) 2, датчики (Д) 3 температуры, газораспределительные устройства 4, подогреватели 5 и 6,вычислительный блок (ВБ) 7, регулятор (Р) 8.средней температуры , функциональный блок (ФБ) 9, блоки (Б) 10 и 11 сравнения, регулирующие органы (РО) 12, 13 и 14 подачи пара в Т, ВБ 15, Р 16 скорости разогрева верхней части реактора, РО 17 подачи теплоносителя, ВБ 18, Р 19 скорости разогрева нижней части реактора, РО 20 подачи теплоносителя, Д 21 измерения коэффициента рефракции, Б 22 сравнения, ФБ 23, Д 24 измерения концентрации кислорода в абгазах, Б 25 сравнения, Р 26 и 27 подачи воздуха в реактор и отбора из него реакционной массы окисления (РМО), РО 28 и 29 подачи воздуха в реактор и отбора из него РМО и генератор 30 периодических колебаний. 2 ил. V С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (И) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTVM, (21) 4120693/31-26 (22) 18. 09. 86 (46) 07.07.88. Бюл. У 25 (71) Уфимский нефтяной институт (72) А.И. Кобяков, В. С. Балакирев и А.Г.Левин (53) 66.012"52(088.8) (56) Авторское свидетельство СССР

У 521003, кл. В 01 J 19/00, 1974..

Авторское свидетельство СССР

Ф 1368026, кл. В 01 J 19/00,23.06.86. (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПУСКОМ ПРОЦЕССА ЖИДКОФАЗНОГО

ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ (57) Изобретение относится к области автоматизации пусковых процессов ре— актора барботажного типа с жидкофаэным слоем углеводородов и может быть использовано в химической и нефтехимической отраслях промышленности.

Цельш изобретения является интенсификация и повышение безопасности продп 4 С 07 В 33/00, В 01 .1 19/00 цесса пуска. Схема управления включа— ет реактор 1, теплообменник (Т) 2, датчики (Д) 3 температуры, газораспределительные устройства 4, подогреватели 5 и 6,вычислительный блок (ВБ)

7, регулятор (P) 8.средней температуры, функциональный блок (ФБ) 9, блоки (Б) 10 и 11 сравнения, регулирующие органы (PO) 12, 13 и 14 подачи пара в Т, ВБ 15, P 16 скорости разогрева верхней части реактора, PO 17 подачи теплоносителя, ВБ 18, P 19 скорости разогрева нижней части реактора, PO

20 подачи теплоносителя, Д 21 измерения коэффициента рефракции, Б 22 сравнения, ФБ 23, Д 24 измерения кон- ф центрации кислорода в абгаэах, Б 25 сравнения, P 26 и 27 подачи воздуха в реактор и отбора иэ него реакционной массы окисления (PMO) PO 28 и 29 подачи воздуха в реактор и отбора иэ него РМО и генератор 30 периодических колебаний. 2 ил, 1 1 iO !с92 з

1!зос!ретси!ие Отн !с итс я «лвтс мотивации процессов хи.!и !Вс кс Й техноло— рл блрбои ш, л имен но пус кл рс лкто тлжно го ти пл с жидкофлз ным слоем уг5 опасного лен!!дс родов — потенциально с!б!ъе ктл упрл вле ния, и може

ИСПОЛ ЬЗ ОВЛ НО Б ХИМИЧС . СКОЙ химичегкс!Й промышленности.

Целью изобре гения являе сификлция и повыше ние безо т быть и нефтется инте н- 10 пасности праце ссл пуск а .

На фиг.! приведена схема реализации длнного способа; на фиг.2 диаграмма измерения параметров процессл.

Схема содержит реактор 1 барботажнаго типл (фиг.1), теплообменники

2 в зонах реактора (для упрощения показан теплос>бменник лишь одной зоны), 20 мссогоэонные датчики 3 темперлтуры, газораспределительные устройства 4 ввода в рел«тар воздуха и инертного глэа, подогреватели 5 и 6 углеводородного сырья и воздуха, вычислитель. ный блок 7 и регулятор 8 средней температуры, функциональный блок 9,блоки 10 и 11 сравнения, регулирующие органы 12-14 подачи пара в теплообменники эон реактора, на линиях подачи инертного газа и воздуха в отдельные зоны реактора, вычислительный блок 15 и ре гулятор 16 скорости разогрева верхней части реактора, регулирующий орган 17 подачи теплоносителя в подогреватели углеводород35 ного сырья и воздуха, вычислительный блок 18 и регулятор 19 скорости разогрева нижней части реактора, регулирующий орган 20 подачи теплоноси40 теля в подогреватели углеводородного сырья и водуха, датчик 21 иэмере— ноя коэффициента рефракции реакционной массы окисления (РМО), блок 22 сравнения, функциональный блок 23, 45 датчик 24 иэмере ния концентрации кислорода в лбгазах, блок 25 сравнения, регуляторы 26 и 27 подачи воздуха в реактор и отбора иэ него

РМО, регулирующие органы 28 и 29 подачи воздуха в реактор и отбора РМО иэ реактора и генератор 30 периодических колебаний.

Анализ пускового процесса с целью определения температурного состояния

РМО в реакторе производится нл оснане вычисления средней температуры и скорости изменения максимальной и минимальной температур в каждой

/ ного пере rpe ва или пере охлаждения слоя.

Реллиэлция этой части способа выполняется с помощью однотипных контуров управления (на фиг.! показан контур для одной из эон реактора).

Греющий плр подают в теплообменник 2 i-й зоны реактора (i

1, 2,...,N — количество эон в реакторе). Латчики 3 измеряют температуру по сечению зоны реактора.Сигналы Т от i-го термодатчика 3 пода3 ют на вход вычислительного блока 7, В котором определяют среднюю темперлтуру в 1 и зоне реактора:

Т =- --- Т

1 1 где m — количество измерений, осуществляемых в зоне реактора многоэонным термодатчиком.

Величина Т определяет состояние процесса разогрева зоны в даннксй момент времени. Прогнозирование процесса разогрева i-й эоны реактора и определение степени тепловой неоднородности, возникающей в ней, осуществляют по скорости изменения максимальной Т и минимальной Т . с!!а х ! i !! температуры в i-й зоне реактора. Эти параметры вычисляют также в блоке 7, например, по формуле конечных разностей:

max Т

j Е (т) Т

n! !i! õ

Т !!!а. (ск) — Трах (с к-i ) Т п!ах

/ к ппп Т

3 е (1,mJ

Т (с к) T niin (с к-! ) Т„,„

l г ск с к-! где Т „(с„), «!не р< лкторл. Управление производится тл«им образом, чтобы Обеспечить интс нсивное протекание пускового процесса зл счет своевременного воздействия нл Обнаруженные очаги локлль—! >б() 7(1.». - т... (",. )

Т (с. ) — млксимлльнля и бт(>1 . !C

Л, если f (Т) = 1 ;, — f ? 0;

Z(:„) = Z (Г,, ) — К (1, (с,„)— ( ск 1 где 7(с х) и

7(ь,., ) СИГ!(Л (Р .ГV

>ят. вл --> ме((T((креб (IPll!1 i ((с

0 — i;:; (, i .»й плрл1 етр Х

Р С i >1; >(1 !1 P;1 (iг С т Л Н .I I(, и к в "т!я с пыт(н(м ЦУ !

С !I(, C(t»rлл 7. с. 1:ыхода рс гуляторл 8 напрлв (яб>т (lл нхс> l (1>", !!кционлльного

O,(1îêл 9. С !(! Г.одл б пою:1 7 сиг«лл

Т поп(1ют нл вход бг>окл 10 срлв—

>1Сб Х нения, л Т; нл:(ход блока 11 сравнения. На вторь(о входы блоков 10

1 и 11 подают задания во скорости изменения максимальной Т „и мини(>ахх. З нимальной Т,„; „, темпер лтур(1 в i-й зоне. В бло сах 10 и 11 производят прогнозирование процессл разогрева

1-й зоны и опредеllpьн(е степени температурных неоднородностей. В результате определяют состояние пускового процесса по формуле дискриминантного анализа и вырабатывают соответствующие этому состоянию выходные сигналы 1, и N. Алгоритм работы блока 10 следующий

А,, если f (Т) = Т„„,„- Т„,о х0;

А, есчи Г (Т) = Т „— Т1,ах 0;

1, если Х = А

О, если Х=А,; а блока 11:

1111!! «мл ((1>н Iя тp.>ì нерлтурл в i-й зон(. реактора в моме«ты времени и с „, k

Х вЂ” 1, 2,...

Сигнал Т с выходл блока 7 поср дают на вход ре гулятора 8, нл второй вход которого ((од(>(кт злдлние Т, В регуляторе 8 формируют сиг«лл, с

H 3 M P. н я ют II Otl, (I 11у 1 ! эоны Ito формуле

А, если f (Т) = Т;„- Т;„О;

1, если Y = Л

О, если Х = Л

) 1

1(J где Л, Л < — состоя ние пускового т процесса с локальными очагами перегрева, переохлаждения в i-и зо15 не ре лктора:, Л,, А — нормальное состояние процесса;

f,(Т),f (Т) — разделитель«ые функll,1l«.

>(1 (((r (r;1 >;»! 1, И V Г В((ХО;111 (11(ОКОН

10 и 11 нлпрлв.с(як>т нл вход 11>ункцио1(l«1ногс блока 9. В блоке 9 в завис>(мс сти от з (a (a(!!(r(сигналов 1, и N формируют выходной сигнал Р, которы 1 с помощью ре гулирующего органа

I 7. (Гзменяют подлчу илрл в Tci(JIooбменник i-й зоны:

Z, если р =OAL=09

О, если L = 1;

1, если N = 1 Л 1. =О.

Таким образом, если в i-й зоне от35 сутствуют очаги перегрева ичи переохлаждения (L = О и N = 0),то расход пара определяется значением сигнала

7 (Р = Z), сформированным в регуля40 торе 8. При наличии в i-й зоне очага перегрева углеводородного слоя (L = 1) подачу пара в теплообменник прекращают (P = 0) . Если воз«икает в

i и зоне очаг переохлаждения (N = 1)

4, и при этом в зоне нет счага перегре45 ва, подачу пара в теплообменник увеличивают до максимально возможной (P =- 1). Одновременно с выхода блока

9 сигнал Р подают на вход генератора

30 периодических колебаний.На выходе

50 генератора при значении P = 0 формируют периодический сигнал S который осуществляет с помощью регулирующего органа 13 подачу пульсирующим потоком холодного инертного газа в i-ю зону

55 через газораспределительное устройство 4, а при значении Р = 1 на выходе генератора формируют сигнал R который осуществляет с помощью регу5 1 40 / 92 лирунццего орглнл 14 подачу пульсирующим потоке м !к>л гре то го RQ1 1v xit н е-ю .зону реактора. Форму периодических сигналов К и S и их плрлметрь!

5 подбирают опытным путем.

Схема автоматического управления, осуществляющая стабилизацию эа/ длиной скорости раэогревл реактора нл основе анализа состояния пусконо— го процесса по скорости разогрева нижней и верхней частей реактора, работает следующим образом.

Сигналы от многоэонных термодатчиков 3, отнесенных к нижней и верхней частям реактора, направляют на входы вычислительных блоков 18 и 15, в которых вычисляют скорости разогрен в на нижней Т,!! и верхней Т,р ча— стей реактора по следующим формулам:

1 к

Т = — -- ;> Т .; и ° m

?5 б

T cg ("к) Т ср ("r-t )

Ср р

I с где Я = н,в — обозначение нижней (н) или верхней (в) частей реакто(:;! г II,11! х> полл нзт нл ре гулир ун!щий ()p1 IIII 17 подачи теплово! ителя н подо-! ре Нс! тeг! Iс 5 $ I . !Е НОItорсд IIО О Сыр Ья н 1 Gill нлл у с ныходл ре гулятора 19 подлют нл регулирующий орган 20 подачи теплоносителя в подогреватель

6 воздуха. Тем самым изменяется темпер лтур l входных потоков реактора, что прин одит к изменению те плового балансл реактора и, н конечном итоге, стабилизации скорости разогрева релктора.

Способ автоматического чпезавления пусковой операцией вывода процесса окисления углеводородов на рабочий режим с заданной степенью конверсии угле нодородного сырья (ИПБ) реализуетсяя следующим образом.

Длтчиком 21, например рефрактометром, измеряют степень конверсии углеводородного сырья в Р}10 нл выходе из реактора. Сигнал К с выхода датчика 21 подают на вход блока 22 сравнения. На второй вход блока 22 подают заданное значение К р,з степени конверсии ИПБ. На выходе блока

22 формируют сигнал рассогласования

ЬК измеренной и заданной величины р с те пен и конверсии . ра п — количество многоE зонных термодатчикон, отнесенных к

E.-й части реактора;

Т,I, (!< ) и

Е

Т (c )

Ср средняя температура в Е -й части релктора в моменты вре40 мени ьк и Гк!

1, 2,...

E у (к) = у (- к-! ) кб(Тс ("к )

Е (к) р ср.в где k = (k„, k } > 0 — настроечные параметры ре гуляторов .

55 Назначение величины п (Я =(н,н) ) осуществляют опытным путем.

С выхода блоков 15 и 18 сигналы 45

B н

Т и Т подают на вход регулятоСр ров 16 и 19 соответственно, на вторые входы последних подают задания по средней скорости разогрева верхней в н

Т и нижней Т, частей реак- 5е! ср. в в тора, на выходе формируют сигналы у и! гКр("к) Кр(к) Кр,з (< к) р где К = О, 1,... и подают его на нход функционального блока 23.

Концентрацию кислорода измеряют с помощью датчика 24 в абгазах на выходе из реактора. Сигнал С с выхода датчика 24 направляют на вход блока

25 сравнения. На второй вход блока

25 подают задание С в по концентрации кислорода н абгаэах. В блоке 25 сигналы сравнивают и формируют выходнойой си гнал по следующей формуле где К=О, 1, ° ., Сиг нал Ь С подают на второй вход функционального блока 23, в котором идентифицируют состояние химической реакции окисления ИПБ в ходе пускового процесса. Так, при степени конверсии углеводородного сырья и концентрации кислорода в абгазах меньше заданных значений состояние химического процесса превращения идентифицируют как процесс окисления с дефицитом кислорода и увеличивают

1fi0 79

?5 сигналы у и по формулам

Раеxoд Bo .lËóxа н реактор. Ори заflàllíoé концентрации кислород» и недостаточной степени конверсии углеводородlloro сырья состояние химическо— го процесса превращения идентифици руют как процесс окисления с недостаточной степенью инициирования химической реакции. В этом случае увеличивают продолжительность протекания процесса окисления путем уменьшения отбора PMO из реактора.

Идентифицируют состояние реакционного процесса окисления пусковой операции с использованием формулы дискриминантного анализа: еоо ТВр тс ТВр и Но где К О и

К ) О

1О настрс еч п1е парамет— ры ре гул ирова и ия .

Сигналы У и У соответственно

1 направляют к регулирующим органам

28 и 29 подачи воздуха в реактор и отбора PMO из ðpактора.

Рассмотрим работу последней части схемы упраяления на конкретных примерах (фиг.2). допустим, что в начальный момент

/ времени (= О) сигналы на регулирующие органы 28 и 29 подачи воздуха в реактор и отбора РИО из реактора равны некоторым величинам у и ур и и1 определяемым в зависимости от конст25 рук тив ных особенностей ре актора и условий проведения предыдущей пусковой операции (разогрева реактора).

Им соответствуют начальные значения степени PMO Kp и концентрации кису 30 порода в абгаз ах С „на выходе иэ ре— актора. На отрезке времени (О, Г, )

-степень конверсии углеводородного сырья превосходит заданное значение.

Сигнал рассо гласова ния Ь К положиP

35 телен и в блоке 23 состояние реакционного процесса идентифицируется как А,, т.е. с заданными показателями качества. Сигналы 1н и на выходе блока 23 соответственно равньс, нулю, что позволит регуляторам 26 и

27 поддерживать постоянную подачу воздуха в реактор и стабилизировать отбор PMO из него. В период времен ни (с,, c< ) качественные показатели процесса окисления ухудшаются, степень конверсии углеводородного сырья и концентрация кислорода в абгаэах стают меньше заданных значений. Состояние процесса окисления углеводородов идентифицируется в

50 блоке 23 как Л5, с дефицитом кислорода в углеводородном слое реактора, что возможно при изменении физико.химических параметров воздуха, пода55 ваемого в реактор забивки газораспределительных устройств в т.д, В результате идентификации состояния процесса окисления сигнал на выходе блока 23 равен величине рассоА, если (f (К ) = Kp к с о) л (к (с)

С- С,с О);

Лб, если (f >(Kp) = Kp — КР. О) Л (йо(С)

3 если Ез(К ) КР КР ъ > О где Л вЂ” состояние процесса окисле5 ния с дефицитом кислорода;

Л вЂ” состояние реакционного про" цесса с недостаточным инициированием химической реакции окисления;

А — состояние процесса с заданными показателями качества.

Идентификация состояния реакционного процесса окисления и формирование выходных сигналов ц и в блоке 23 осуществляют по следующим формулам:

К,еслиХ=А

О, если Х=А Ч А1

С, еслиХ=A э

О, если Х=Аб Ч А1

Сигналы М и Я с выхода блока

23 направляют на входы регуляторов

27 и 26 соответственно. В регуляторах 26 и 27 вырабатывают на выход . у (<,) = у ("-„., ) + K„p (,); у („) = у („., ) — К, 4 (-.„), I 4079? т отf t1(и и ко пие 1 си и уч лс водород по го cbl

pl я, мепьпн м своего 3,ùëííîãо зна— чен ил, уменьшан т отбор из ре а кто ра реакционной массы ок исле ния .

У

Составитель Г.Огаджанов

Редактор Н. Гунько Техред M. Ходанич Корректор Г. Решетник

Заказ 3271/26

Тираж 370 Подписное

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, 11осква, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4