Способ прокатки слитков углеродистых и низколегированных сталей

Иллюстрации

Показать всеРеферат

Изобретение относится к способам прокатки сталей и сплавов и может быть использовано в металлургической и других отраслях промышленности . Цель - повышение выхода годного за счет снижения угара металла и минимизации обезуглероживания поверхностных слоев слитков. Регламентированный нагрев слитков в изобретении осуществляют до температуры, определяемой по следующей зависимости: Т K(B/D). ехр(К э С), где Т - среднемассовая температура слитков , °С; В - ширина слитков, мм; D - диаметр валков стана, мм; С - содержание углерода в стали, %: К, К - коэффициенты регламентированного нагрева, имеющие следующие значения: К 1220-1330; К 0-0,18; К- -0,06-0,09. Температура нагрева слитков, рассчитываемая для конкретных условий по предлагаемому способу , позволяет повысить эффективность работы нагревательных устройств за счет уменьшения суммарных энергозатрат на нагрев и прокладку, а также увеличения пропускной способности нагревательных устройств, повысить выход годного за счет снижения угара металла и улучшить качество продукции путем минимизации обезуглероживания поверхностных слоев металла. 1 ил. о (Л с

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (gD 4 С 21 D 9/70 СргаЕ ею ря

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А STOPCHOMY СВИ4ЕТЕЛЬСТВУ!

Г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 4071861/31-02 (22) 28. 05. 86 (46) 07.07.88, Бюл. 1! - 25 (71) Московский институт стали и сплавов и Криворожский металлургический комбинат "Криворожсталь" им. В. И. Ленина (72) П,И.Полухин, В.В,Бринза, В.П.Полухин, В.Д.Гладуш, В.Ф.Бойко, .Г.M.ßðìàê, Ю.И.Бургутин и В.Г.Куцай (53) 621.785(088.8) (56) Авторское свидетельство СССР

У 436542, кл. В 21 В 1/02, 1974.

Жадан В,Т. Обработка давлением специальных сталей и сплавов. ч. I,—

М,, МИСиС, 1972, с, 68. (54) СПОСОБ ПРОКАТКИ СЛИТКОВ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ (57) Изобретение относится к способам прокатки сталей и сплавов и может быть использовано в металлурги. ческой и других отраслях промышленности. Цель — повышение выхода годного эа счет снижения угара металла и минимизации обезуглероживання поЛ0 1407976 А 1 верхностных слоев слитков. Регламентированный нагрев слитков в изобретении осуществляют до температуры, определяемой по следующей зависимости: Т К „(В/D) . ехр (К ° С), где

Т - среднемассовая температура слитков, С;  — ширина слитков, мм; Dдиаметр валков стана, мм, С вЂ” содержание углерода в стали, 7.: К1, К

К вЂ” коэффициенты регламентировайно3 го нагрева, имеющие следующие значения: К1 = 1220-1330; К = 0-0>18;

К = -0,06-0,09. Температура нагрева слитков, рассчитываемая для конкретных условий по предлагаемому способу, позволяет повысить эффективность работы нагревательных устройств за счет уменьшения суммарных энергозатрат на нагрев и прокладку, а также увеличения пропускной способности нагревательных устройств, повысить выход годного за счет снижения угара металла и улучшить качество продукции путем минимизации обезуглероживания поверхностных слоев металла. 1 ил.

140797Ь пе раортт листана, кото— ролькv

Изобретение отпосится к способам прокатки стапеп и < пшпавов и может быть испольэо апо п м< таллургической и дpg Гих От р яcп ях и рoмышлг нHОс ти, Цель изобретения — повышение выхода годного за сче т с гиженпя угара металла и мпнимиза|цш обезугпероживания поверхностных г поев и слитков.

Температура HBI pf па слитков, рассчитыв немая для к онк р е тпых ус повий по предлагаемому способу, позво: яет повысить эффективность работы Ilaгревательньlx устройств за счет уменьшения суммарных энергозатрат па нагрев и прокатку, а также увеличения пропускной способности нагревать пьных устройств, повысить..выход годного за счет снижения угара металла и .улучшить качество продукции путем минимизации обезуглероживания пояерхностных слоев металла.

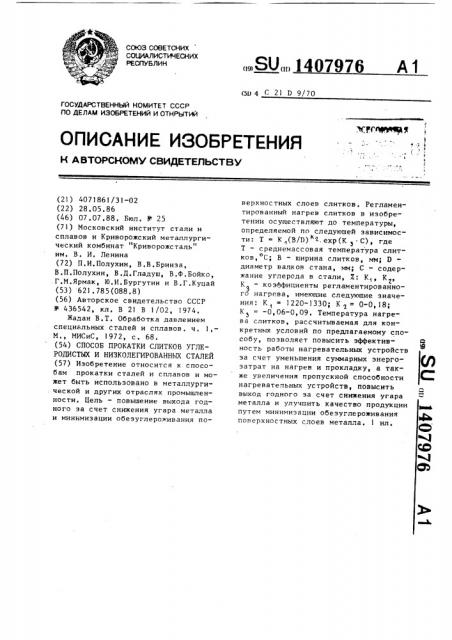

На чертеже изображена диаграмма состояния железо-углерод, где представлены интервалы температур регламентированного нагрева слитков из углеродистых и низколегированных сталей по известному и предлагаемому способам (A — интервал изменения температуры регламентированного нагрева слитков по известному способу;

Б — интервал изменения температуры регламентированного нагрева слитков по предлагаемому способу; кривая 1 построена для значений D = 1500 мм и В = 830 мм; кривая 2 — для значений D = 1000 мм и В = 540 мм).

ПредлагаемьlA способ осушествляется следуюшим образом.

Перед прокаткой на обжимном стане слитки углеродистых и низколегированных степей нагревают или подогревают (в зависимости от способа посада) в нагревать альных устройствах (например, в регеперативных или рекуперативных нагревательных колодцах). Нагрев осуществляют до темпе-! ратуры, Ко Topую определяют из зависимости

Т = К (-) ехр(К С)

В

1 и 3

При достижении заданной тем туры с помощью по.ll.oìío — грансп ных устройств слитки доставляю бо прямо на приемный ропы анг либо на сли гKoHo чы, . помошью рых их достая ян> I н п11иемпому гангу. Далее п t и и ляl прока|

c ëèòI oí па обжимном стане с использованием максимальных условий захвата обжатий до заданных размеров.

Эксперименты показывают, что интерва I температур регламентированногo нагрева слитков углеродистых и низкопегиров анных сталей, обеспечивающий минимизацию суммарных энергозатрат на этапах нагрева и прокатки на обжимном стане, определяется шириной прокатываемого слитка, диаметром валков стана, а также химическим составом металла, в частности содержанием углерода.

Величина интервалов изменения коэффициентов регламентированного нагрева К1, К и К получена также экспериментально. Величина коэффициента К 1 равна 1220 в том случае, если диаметр валков стана D равен

950 мм; 1330 — если D = )500 мм.

При 950 (D c! 500 мм величина коэффициента К 1 монотонно возрастает от

1220 до 1330 по мере увеличения D.

Величина коэффициента К2 монотонно возрастает от 0,0 до 0,18 при уменьВ шении величины — от 0,71 до О, 54, Величина коэффициента К равна

-0,06 в том случае, если содержание углерода в стали (С) составляет

0,17.; 0,09 — если С = 1,27. При

0,1 (С (1,2 К монотонно возрастает по мере увеличения С. !

Предлагаемый принцип выбора коэффициента К1, К и К в зависимости от диаметра валков, относительной ширины слитка и процентного содержания углерода в стали объясняется следуюшим.

Известно, что с увеличением диаметра валков при прочих равных условиях контактные нормальные напряжения увеличиваются вследствие увеличения длины пути контакта> что приводит к повышению продольных подпирающих напряжений. Кроме того, при прокатке с максимальным углом захвата с увеличением диаметра валков возможно увеличение максимального абсолютного обжатия, Это также приводит при одинаковых прочих параметрах к увеличению длины дуги контакта и продольных подпираюших напряжений. В конечном итоге наблюдается увеличение нормальных контактных папряженпй и, соответственно, усиlIiIR прокатки, что может привести к

1 401916 поломке валков. Следовательно, для обеспечения наиболее благоприятных условий работы оборудования стана температуру нагрева слитков и величину коэффициента К следует повы5 ! шать с увеличением диаметра валков стана.

В качестве примера, характеризующего ширину прокатываемого слитка, В принят безразмерный параметр †. Это

D обусловлено тем, что в практике работы блюмингов наблюдается тенденция к прокатке на блюмингах с боль- 15 шим диаметром валков слитков более значительных размеров и, следовательно, бЬльшей ширины. Увеличение ширины слитка при прочих равных условиях влечет за собой увеличение площади контакта металла с валками и, следовательно, усилия прокатки, что может привести к поломке валков и перегрузке двигателя стана. Поэтому, как и в рассмотренном случае, нагрев слитков производят до более высокия температур, что достигается уменьшением величины коэффициента

В

К при увеличении значений

Температура нагрева слитков, обес30 печивающая оптимальные условия работы оборудования, существенно зависит от сопротивления деформации обрабатываемого металла б . В свою очередь 6 углеродистых и низколегиS рованных сталей главным образом зависит от содержания углерода в стали. Поэтому в соответствии с изложенным, с увеличением 6э величину коэффициента КЗ следует увеличивать, 40

Наиболее точно данные закономерности описываются зависимостью I.

Уменьшение температуры нагрева приводит к сокращению времени нагрева слитков и, как следствие, к увеличению пропускной способности чагревательных устройств, снижению величины угара и обезуглероженного слоя металла, В то же время, снижение температуры нагрева приводит к увеличению сопротивления деформации прокатываемого металла и, соответственно, необходимого. усилия и момента прокатки. Однако более полное использование потребляемой энергии при 55 прокатке в обжимной клети, чем при нагреве в нагревательных устройствах, формула и з о б р е т е н и я

Способ прокатки слитков углеродистых и низколегированных сталей, включающий регламентированный нагрев слитков, их транспортировку к стану и последующую прокатку, о т л и ч а— ю шийся тем, что, с целью повышения выхода годного за счет снижения угара металла и минимизации обезуглероживания поверхностных слоев слитков, регламентированный нагрев слитков осуществляют до температуры, определяемой по следующей зависимости

В К, K (-) exp (K > ° C), где Т среднемассовая температура слитков, С; о ширина слитка, мм; диаметр валков стана, мм; содержание углерода в стали, Х;

В

С

К, К

К

1 коэффициенты регламентированного нагрева, при этом К„=

1220-13301 К ч = 0-ОэIRi

К = -0,06-0,09 ° приводит к увеличению суммарного

К11Д системы нагревательный колодец— обжимной стан и, как следствие, умен ьше нию суммарных энерго затрат на нагрев и прокатку слитков из углеродистых и низколигированных сталей.

П р е р, Для условий работы блюминга 1300 слитки горячего посада стали 50 шириной 710 мм нагревают до температуры, определяемой по предлагаемой зависимости и по известной, их транспортировку к стану и опытную прокатку по действующему режиму, характеризующемуся использованием максимальных обжатий по условиях захвата металла валками. Сравнивают восемь режимов, различающихся выбором численных значений коэффициентов регламентированного нагрева слитков перед прокаткой К1, К и КЗ и температурой нагрева слитков. Наименьшие суммарные энергозатраты достигнуты при следующих значениях параметров: K„= 1286; Kq= 0,1; K>= -0,01 °

При этом величина угара минимальная

19,6 кг/т, толщина обезуглероженного слоя 0,95 мм.

1407976 т с

Составитель В. Бербенев

Редактор Н. Яцола Техред M.Ходанич Корректор В, Бутяга

Заказ 3276/29

Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

l)3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 тХ

ДУ

Ге f7е

РР Р4 0g Щ 1Р r,Z C %