Профилегибочный стан

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и предназначено для использования при изготов лении равнополочных зетовых профилей в в&лхах профилегибочного стана. Целью изобретения является улучшение качества равнополочных зетовых профилей за счет предотвращения их продольного скручивания, Профилегибочный стан содержит задающую клеть и ряд Последовательно установленных рабочих клетей с расположенными один над другим формирующими валками с отношением основных диаметров больше единицы. Верхний и нижний формунлцие валки каждой рабочей клети смещены в осевой плоскости в сторону, противоположную врезу калибра относитель но положения валков задающей клети на величину Ji, определяемую по расчетной формуле. Величина смещения Ui клети определяется из условия рас положения центра тяжести профилей в одной плоскости во всех клетях. Каждая рабочая клеть имеет механизм регулировки положения формующих валков относительно положения валков задающей клети. Способ позволяет создать одинаковые условия нагружения кромок, что предотвращает продольное скручивание профилей, I з,п, ф-лы, 3 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (im SU (11) (gg 4 В 21 D 5/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ВфЬ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2)) 4114622/23-27 (22) 05.09,86 (46) 15,07.88. Бюл. У 26 (71) Украинский научно-исследовательский институт металлов (72) М.Е.Докторов, С.В.Мирошниченко, Е.Н.Горбач, С.А.Батурин и В.Ф.Заточный (53) 621.981.1 (088.8) (56) Авторское свидетельство СССР

У 893311, кл. В 21 D 5/14, 1981. (54) ПРОФИЛЕГИБОЧНЫЙ СТАН (») Изобретение относится к обработке металлов давлением и предназ" начено для использования при изготов" ленин равнополочных зетовых профилей в валках профилегибочного стана.

Целью изобретения является упучшение качества равнополочных зетовых профилей эа счет предотвращения их продольного скручивания. Профилегибочный стан содержит задающую клеть и ряд Йоследовательно установленных рабочих клетей с расположенными один над другим формирующими валками с отношением основных диаметров больше единицы. Верхний и нижний формующие валки каждой рабочей клети смещены в осевой плоскости в сторону, противоположную вреэу калибра относительно положения валков задающей клети на величину di, определяемую по рас" четной формуле. Величина смещения

Дх клети определяется из условия рас" положения центра тяжести профилей в одной плоскости во всех клетях. Каждая рабочая клеть имеет механизм регулировки положения формующих валков относительно положения валков задающей клети. Способ позволяет создать одинаковые условия нагружения кромок, что предотвращает продольное скручи-. вание профилей. з.п. ф"лы, 3 ил.

1409373

Д = (В â€”.- (В + Б), (г + 40 где  — длина наклонного участка ка- 45 либра, формующего стенку профиля в последней клети;

- радиус сопряжения участков калибра на формующем валке последней клети; зазор в калибре между валками; — радиус сопряжения участков калибра на формующем валке текущей клети; — угол наклона к гориэонталь55 ной плоскости участка калибра, формующего стенку профиля;

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении равнополочных эетовых профилей валках профилегибочного стана.

Цель изобретения — улучшение качества равнополочных эетоных профилей эа счет предотвращения их продольного скручивания. 10

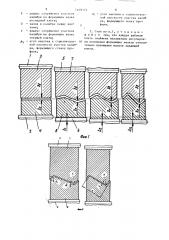

На фиг. 1 изображены сечения калибров в осевой плоскости валков задающей и рабочих клетей профилегибочного стана; на фиг. 2 - сечения калибров в осевой плоскости валков проме- 15 жуточной и последней рабочей клети; на фиг. 3 схема механизма регулиронки положения формующих валков.

Профилегибочный стан содержит задающую клеть, н которой на валах 1 и 20

2 расположены цилиндрические валки

3 и 4 и ряд последовательно установленных рабочих клетей, в каждой иэ которых на валах 5 и 6 расположены верхние 7 и нижние 8 формующие вал" 25 ки с отношением основных диаметров равным †-- ) 1, которые образуют каDg н либры с врезом в сторону валка с большим диаметром. Верхний и нижний 30 формующие валки 7 и 8 каждой рабочей клети смещены относительно положения валков 3 и 4 задающей клети на величину Cli изменяющуюся в пределах

0 Cgi < 1 и и определяемую для каждой 35 рабочей клетки в зависимости от геометрических размеров ее калибра по формуле а ; — угол наклона к горизонтальной плоскости участка калибра, формующего полку профиля.

Каждая рабочая клеть снабжена механизмом регулировки положения формующих валков отно ительно положения валков задающей клети, который состоит иэ днух расположенных н станинах 9 и 10 одинаковых узлов, содержащих регулировочные винты 11 с упорной резьбой, расположенные в направляющих кольцевых втулках 12 и соединенные с помощью стопорного пальца

13 с проушинами подушек 14 нижних налкон.

Регулировочные винты 11 вкручиваются н ступицу червячного колеса 15, на которой жестко закреплен зубчатый венец 16, взаимодействующий с валомчервяком 17, на конце которого расположен маховик с рукояткой 18. Подушки 19 нерхнего вала соединены через пяту 20 с нажимным винтом 21. Для компенсации люфтов при настройке ста. на между подушками верхнего и нижнего валка установлена пружина 22, Профилегибочный стан работает следующим образом.

В процессе изготовления равнополочных зетовых профилей на профилегибочном стане верхние 7 и нижние

8 формующие валки каждой рабочей клети смещены вдоль своей плоскости в сторону, противоположную врезу калибра относительно, положения валков задающей клети на величину

Установка формующих валков в требуемое положение производится при настройке стана перед профилированием и осуществляется. следующим образом. При вращении маховика с рукояткой 18 происходит вращение вала-червяка 17, при этом посредством находящегося с ним в зацеплении зубчатого венца 16 происходит ступицы червячного колеса 15. Поворот ступицы червячного колеса 15, не имеющей возможности осевого перемещения, влечет за собой передвижение вдоль вертикальной оси по резьбе регулировочного винта ll, следствием чего является и перемещение в том же направлении подушек 14 нижнего вала 6 с закрепленным на нем нижним формующим валком 8, что обусловлено жесткой связью регулировочного винта ll c подушкой нижнего вала посредством.

14() ) )! ) стопориого пальца 3. 11ри гI < и душки нижнего вала в обеих станинах перемещаются на равную величину, так как узлы механизмов регулировки поло5 жения формующих валков в станинах

9 и 10 одинаковы по конструктивному исполнению и числу зубьев эубчитого венца 16, а крутящий момент к ним передается одним валом-червяком 17 (общим).

Величина и направление перемещения формующих элементов нижнего вал" ка определяется числом оборотов и направлением вращения маховика с ру- 15 кояткой 18. После установки нижнего формующего валка 8 в требуемое положение относительно положения нижнего валка 4 задающей клети установка верхнего валка 7 производится так же, 2(} как и при настройке обычного профилегибочного стана путем соединения подушек 19 с пятой 20 нажимного винта 21. При этом настройка верхнего валка относительно нижнего произво- 25 дится с требуемым зазором в калибре, а вследствие равенства зазоров в калибрах задающей и рабочих клетей верхние формующие валки рабочих клетей будут смещены относительно поло- 3л кения верхнего валка задающей клети на величину, равную смещению нижних валков.

Достижение цели изобретения обеспечивается эа счет смещения верхнего и нижнего формующих валков каждой рабочей клети вдоль своей осевой плоскости в сторону, противоположную вреэу калибра относительно положения валков задающей клети На такую нели- 40 чину 4., определяемую в зависимости

1 от геометрических раэмерон калибров в каждом переходе, которая позволяет лри формовке равнополочных зетоных профилей раслолагать центры тяжести 45 и кромки профиля в калибрах всех формующих клетей в одной горизонтальной плоскости, проходящей через среднюю плоскость исходной заготовки, что поз воляет уравновесить действие моментов сил, подгибающих полки профиля и создать одинаковые условия нагружения кромок и тем самым предотвратить продольное скручивание профилей.

Как показали данные опытной про55 верки, использование профилегибочного стана для изготовления равнопо" лочных эетовых профилей позволяет

Формула изобретения

1. Профилегибочный стан, содержащий задающую и ряд последовательно установленных рабочих клетей с расположенными в каждой иэ них на валах верхним и нижним формующими валками с отношением основных диаметров больше единицы, образующими калибр с вреэом в сторону валка с большим диаметром, отличающийся тем, что, с целью улучшения качест" на равнополочных,зетовых профилей за счет предотвращения их продольного скручивания, верхний и нижиий формующие валки каждой рабочей клети смещены вдоль своей осевой плоскости н сторону, противоположную нреэу калибра относительно положения валкон задающей клети, на. величину, опре" деляемую по формуле (R + 8) + (г +

В

2 I

tg — — — — 1 sin a =(Б

2 где 3 ° - величина смещения валков в

1 каждой раб очей кле ти; оГt t uu I ь и) одольиое окру иигаиис l(t боде 0" () JLB 1 м длины.

Предла) аемый профилегибочиый стаи, по сраннению с известным станом обладает следующими преимушествами: за счет уравновешивания действия моментов сил, действующих на полки профиля при подгибе и создания одинаковых условий нагружения кромок,обеспечивается улучшение качества профилей путем предотвращения их продольного скручивания, причем продольное скручивание профилей уменьшается с

1 до ОО20 на 1 м длины: повышается стабильность процесса формовки профилей и сокращаются текущие простои, за счет чего повышается производительность профилегибочного агрегата на 15-20Х.

Использование предлагаемого профилегибочного стана (в отличие известного) позволит организовать промьппленное производство равнополрчных зетовых профилей высокого качества и их использование в конструкциях каркасов овощехранилищ с металлоемкостью на 24Х ниже существующих.

1409373

Фиа1

S 7

Н вЂ” радиус сопряжения участков калибра на формующем валке последней клети;

S — зазор в калибре между вал5 ками;

r — радиус сопряжения участков калибра на формующем валке текущей клети; — угол наклона к горизонталь- 10 Д1 ной плоскости участка калибра, формующего стенку профиля1 х ; — угол наклона к горизонтальной плоскости участка калибра, формующего полку профиля.

2. Стан по п.1, о т л и ч а ю— шийся тем, что каждая рабочая клеть снабжена механизмом регулировки положения формующих валков относительно положения валков эадающей клети„

l409373

Составитель Л.Самохвалова

Техред JI.0лнйнык

Редактор А.Ревин

Корректор С.Черни

Закаэ 3436/12

Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретеннй и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Проиэводственно-полиграфмческое предприятие, r. ужгород, ул. Проектная, 4