Кокиль для изготовления чугунных отливок с выступами

Иллюстрации

Показать всеРеферат

Изобретение относится к области литейного производства, в частности к литью в металлические формы. Цель изобретения - повьшение качества отливки за счет выравнивания скоростей охлаждения. Кокиль содержит формообразующие части 1-3, в которых выполнена рабочая полость 4. На поверхности разъема каждой формообразующей части вьшолнены пазы 5 для теплового экранирования, расположенные вдоль полостей, формирующих выступы отливки , на расстоянии и 1, (мм), где 8 - ширина полости, оформляющей выступ. Для усиления эффекта экранирования пазы 5 заполняют пакетом металлических пластин, плоскости которых размещены перпендикулярно поверхности разъема формообразующих частей кокиля. После заполнения полости кокиля металлом происходит затвердевание отливки. Экранировав участки кокиля, прилегающие к выступам, снижают скорость охлаждения отливки, добиваясь устранения отбела чугуна. 4 з.а.ф-лы, 4 ил., i сл

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (ll) (5)) 4 В 22 D 15 00ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3998732/23-02 (22) 30.12.85 (46) 15.07.88. Вюл. 9 26 (71) Краматорский научно-исследовательский и проектно-технологический институт машиностроения (72) В.Я.Цукерман, И.К.Марченко, Ю.В.Милявский и А.О.Адгутис (53) 621.746.073(088.8) (56) Гиршович Н.Г. Чугунное литье.

Л.-М.: Металлургиэдат,1949, с.113I I 4,.

Патент ГДР В 204057, кл. В 22 D 15/00, 1982. (54) КОКИЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУГУНHbIX ОТЛИВОК С ВЫСТУПАМИ (57) Изобретение относится к области литейного производства, в частности к литью в металлические формы. Цель изобретения — повышение качества отливки за счет выравнивания скоростей охлаждения. Кокиль содержит формообразующие части 1-3, в которых выполнена рабочая полость 4. На поверхности разъема каждой формообразующей части выполнены пазы 5 для теплового экранирования, расположенные вдоль полостей, формирующих выступы отлив" ки, на расстоянии 6 < 1,645Д„(мм), где () — ширина полооти оформляющей

Э выступ. Для усиления эффекта экранирования пазы 5 заполняют пакетом металлических пластин, плоскости которых размещены перпендикулярно Ilo верхности разъема формообразующих частей кокиля. После заполнения полости кокиля металлом происходит затвердевание отливки. Экранировав участки кокиля, прилегающие к выступам, снижают скорость охлаждения отливки, добиваясь устранения отбела чугуна.

4 з.а.ф-лы, 4 ил.

1409407

Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения — повышение ка-.

5 чества отливки за счет выравнивания скоростей охлаждения.

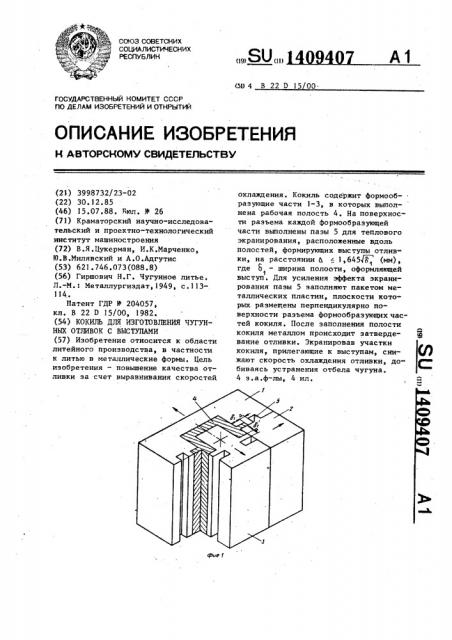

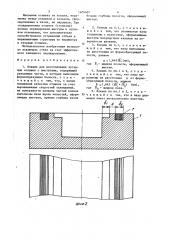

На фиг. 1 схематически изображен кокиль; на фиг.2 — одна из полуформ кокиля с пазами на плоскости разъема, 10 заполненными пакетом металлических пластин, разрез; на фиг.3 — кокиль для отливки корпусов электроконфорок с пазами, заполненными металлом при литье, разрез; на фиг.4 — разрез А-А 15 на фиг.3.

Э

Кокиль содержит формообразующие части 1-3, в которых выполнена рабочая полость 4. На поверхности разъема каждой из формообразующей частей 20 выполнены пазы 5 для теплового экранирования, расположенные вдоль полостей, формирующих выступы отливки на расстоянии 6 с 1,64S ф (мм), где Π— ширина полости, оформляющей выступ, причем глубина пазов Н больше глубины полости h „, оформляющей выступ.

В том случае, когда малое расстояние между полостями и пазами, оп- З0 ределенное по приведенному выше выражению, является источником низкой стойкости кокиля, требуемое снижение скорости охлаждения отливки можно достичь и при увеличенном расстоянии З5

:;между пазами и полостями, формирующи ми выступы на отливке, связав пазы

:каналами 6 с рабочей полостью. В этом случае пазы будут заполняться жидким металлом,, который, затверде- 40 вая там, будет снижать теплоотвод от уступов отливки, что позволяет увеличить укаэаниое расстояние до

1,645 (/8, + 4S, ) (мм), где о ширина паза, мм. 45

Заполнение паза металлом усиливает эффект снижения интенсивности охлаждения слитка и позволяет увеличить расстояние между пазом и полостью для формирования отливки.

Для усиления эффекта экранирования пазы заполняют пакетом металлических пластин 7, плоскости которых размещены перпендикулярно поверхности разъема формообразующих частей кокиля.

Заполнение пазов теплоизолирующим материалом эффективно снижает скорость охлаждения системы выступ — прилежащий участок кокиля. Благодаря этому оказывается возможным в еще большей степени снижать скорость охлаждения отливки и более надежно предотвращать отбел чугунных отливок.

Пазы вдоль полостей, формирующих выступы на отливке, уменьшают эффективную толщину кокиля на этих участках отливки. Число Фурье для этих участков

Ос

1 о и где а = 0,0276 м /ч - коэффициент температуропроводности; — расстояние от полости до паза; — время охлаждения отливки в кокиле.

Если F > 1,8, то аккумулирующая способность кокиля на этих участках исчерпана и появляется возможность управлять .интенсивностью охлаждения отливки и, в частности, уменьшать скорость ее охлаждения для предотвращения отбела.

Если время, за которое исчерпывается аккумулирующая способность коки" ля, меньше продолжительности затвердевания выступа на отливке

1 8л

« 7 (> ак то эффективность снятия отбела возрастает, так как при этом интенсивность охлаждения выступов отливки определяется интенсивностью охлаждения участка кокиля в окрестности выс тупа -на отливке, которая снижена при температурах превращения аустенита. !

Кокиль работает следующим образом..

После заполнения полости кокиля металлом затвердевание участков отливки в пределах выступов происходит в условиях малых значений числа Био:

Bi = — — — (0 1 где о - коэффиыЗ

А

Э Ф циент теплоотдачи; — коэффициент теплопроводности металла, Ь - толщина выступа отливки.

В этих условиях время затвердевания выступа на отливке можно опреде-. лить по формуле

ГЗР где p, = 7,2 10 кг/мз — плотность жидкого чугуна;

r = L+c оТ+с ь Т вЂ” эффективная

39 теплота затвердевания;

1409407

15

1460,3 ккал/град.ч.

3 е: . средций коэффициент

<сР Х хкЕ

- +- Е теплоотдачи в кокиле;

Акр х Р +х„ — толщина слоев облицовки оВл и краски; — коэффициенты теплопроводоВА. и tp ности облицовки и краски;

Т„ — температура кристаллизации чугуна;

Т „ „ — температура кокиля.

Время,- за которое заканчивается аккумулирование тепла кокилем, можно определить иэ соотношения

F —.--з ) 1 8 а.) о а2

Э где F, — число Фурье

= 0,0278 м /ч — коэффициент температуропроводности чугуна; 20

d — толщина кокиля.

В данном случае под d понимается толщина участка кокиля, сформированного при наличии пазов в нем на плоскостЯх Разъема. ПРи Условии Г > ф„к - 25 заведомо обеспечивается возможность снижать интенсивность охлаждения отливки в том диапазоне температур, когда происходит распад аустенита.

Экранировав участок кокиля, можно g0 снижать скорость охлаждения отливки, добиваясь устранения отбела чугуна.

Находя, и 7 „ из приведенных выше зависимостей, получили:

Для обеспечения возможности уменьшать скорость охлаждения выступа отливки при уменьшении скорости охлажде- 40 ния кокиля входящие в последнее выражение характеристики металла и кокиля принимали такими, чтобы правая часть неравенства имела минимальное значение ° 45

Тогда при определении, ограничивались только значением скрытой теплоты эатвердевания. Принимали при определении д, р минимально допустимые толщины Облицовки и краски х .Ъ„ = 50

=0,2 10 м и х р=0,1 ° 10 м, коэффициенты теплопроводности принимали наибольшими: 09А =0 460 ккал/ч град и

Д „, = 0,400 ккал/ч град и получили:

1ср P 2 )P 3 P )° . )03

+ т

0,460 0,400

Температуру кристаллизации чугуна принимали наибольшей Т„ =1200 С, а температуру кокиля принимали минимальной возможной Т „ „ =250 С.

В итоге получили « 1 645 C< .

Разномерности а и о в мм.

Если требуемая скорость охлаждения выступа отливки ниже той, что определяется толщиной а прилегающего участка кокиля, то в пазы .укладывают теплоизоляционный материал, что, благодаря уменьшению интенсивности охлаждения кокиля, снижает скорость охлаждения отливки. Для этого можно применить пакет тонких металлических пластин, благодаря которым будет эффективно экранирован участок кокиля, прилегающий к выступам отливки.

Эффективность теплового экранирования выступа отливки повышается,, если в пазы благодаря специальным каналам, связывающим пазы с полостью отливки, поступает металл при заполнении кокиля. Дополнительное тепловое экранирование выступов происходит за счет выделения теплоты кристаллизации в пазах. Это позволяет увеличить допустимое расстояние между пазом и участком полости в кокиле, где формируется выступ на отливке. При этом, повторяя рассуждение, приведенное выше, можно получить

6 «1,645 (Я, + 452 ), где 82 — ширина паза, мм.

Уменьшение расстояния от паза до полости, формирующей отливку в кокиле, повышает стабильность достижения поставленной цели: устранение отбела на выступах отливки. Однако при черезвычайно малых значениях и произойдет резкое снижение стойкости кокиля, что нежелательно.

Пример, При отливке в кокиль корпуса электроконфорки на кромке выс-. тупа наблюдалась обширная зона отбела, которая препятствовала проведению механической обработки базовой поверхности. Высота выступа равна

2,5 мм, паэ выполнили кольцевым в соответствии с формой выступов. Ширина паза 5 мм. Паз имеет связь с полостью, формирующей отливку, таким образом при литье металл заполняет и паз. Паз находится на расстоянии, равном а с 1,645(2,5+/5)=6,2 мм, а = 4 мм. Ширина выступа 2 мм, глубина паза 5 мм.

Формула изобре тения 15 где

5 14

Извлекая отливку из кокиля, перемычки между отливкой и кольцом, сформированным в пазах, не нарушали. При складировании отливок (стопками) кольца экранировали выступы в тепловом отношении, что дополнительно способствовало устранению отбела и выравниванию структуры по периметру и сечению отливки.

Использование изобретения позволяет исключить отбел за счет эффективного теплового экранирования.

1. Кокиль для изготовления чугунных отливок с выступами, содержащий разъемные части, в которых выполнена формообразующая полость, о т л и— ч а ю шийся тем, что, с целью повышения качества отливок за счет выравнивания скоростей охлаждения, на поверхности разъема частей кокиля выполнены пазы вдоль полостей, оформляющих выступы, причем. глубина пазов

09407 6 больше глубины полости, оформляющей выступ.

2. Кокиль по п.1, о т л и ч а юшийся тем, что упомянутые пазы соединены с полостями, оформляющими выступы посредством каналов на поверхности разъема.

3. Кокиль по п.1, о т л и ч а юшийся тем, что пазы выполнены на расстоянии от формообразующей полости, равном с 1,64548, (мм), 8, — ширина полости, оформляющей выступ.

4. Кокиль по пп.1 и 2, о т л нч а ю шийся тем, что пазы вы20 полнены на расстоянии 6 от формообразующей полости, равном

Q с 1,645 (48, + ГЬ ) (мм), где Вд — ширина паза.

5. Кокиль по пп,.1 и 3, о т л и—

25 ч а ю щ и и с ÿ тем, что в пазу размещен пакет металлических пластин.

1409407

Составитель Л.Жукова

Техред Л.Сердюкова Корректор И.Макснмжпинец

Редактор Э.Слиган

Заказ 3433jl4 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий!

13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4