Способ заделки отверстий в газопроводах

Иллюстрации

Показать всеРеферат

Изобретение относится к области ремонта и может быть применено при строительстве и ремонте трубопроводов. Целью изобретения является снижение трещинообразования и повьшение надежности трубопроводов высокого давления при одновременном улучшении условий труда. Через отверстие внутрь трубы устанавливают и приваривают по контуру кольцевую прокладку . Отверстие в кольцевой прокладке герметизируют пластичным материалом. На трубу устанавливают и приварива ют заплату в виде стакана со скошенной на конус кромкой. Приварку стакана осуществляют злектродами с прочностью 0,85-1,0 от прочности металла основной трубы. Прокладку выполняют в виде двух полуколец, свариваемых после размещения в трубе. Заплату также выполняют из двух частей в виде патрубка и дннща, К трубе сначала приваривают патрубок j, а потом к последнему - днище. Выполнение заплаты в виде стакана позволяет значительно снизить уровень послесварочных напряжений, повысить качество работ, поскольку при таком исполнении возможна подварка изнутри стакана корневого слоя шва, 2 з,п, .ф-лы, 3 ил. § (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1 (19> (11) (м4В 23 Р 6/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 149390/23-27 (22) 22.07.86 (46) 15.07.88. Бюл. У 26 (71) Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов (72) А.Г.Мазель, А.С .Рахманов, Н.П.Сбарская, О.И.Нейфельд, А.С .Зандберг и Ж.Г.Галимов (53) 658.588.8(088.8) (56) Авторское свидетельство СССР

В 745620, кл. В 23 Р 6/00 ° 1977.

Заявка Японии II 51-439-83, кп. В 23 К 31/00.

Типовая инструкция по производству огневых работ на действующих магистральных трубопроводах, гаэосборочных сетях, промыслах и станциях подземного хранения газа. М.:

Мингазпром, 1971. (54) СПОСОБ ЗАДЕЛКИ ОТВЕРСТИЙ В ГАЗОПР ОВОДАХ (57) Изобретение относится к области ремонта и может быть применено при строительстве и ремонте трубопроводов. Целью изобретения является сни- жение трещинообраэования и повышение надежности трубопроводов высокого давления при одновременном улучшении условий труда. Через отверстие внутрь трубы устанавливают и приваривают по контуру кольцевую прокладку. Отверстие в кольцевой прокладке герметиэнруют пластичным материалом. . На трубу устанавливают и приваривают заплату в виде стакана со скошенной на конус кромкой. Приварку стакана осуществляют электродами с прочностью 0 85-1,0 от прочности металла основной трубы. Прокладку выполняют в виде двух полуколец, свариваемых после размещения в трубе.

Заплату также выполняют из двух частей в виде патрубка и днища. К трубе сначала приваривают патрубок а потом к последнему - днище. Выполнение заллаты в виде стакана позволяет значительно снизить уровень послесварочных напряжений, повысить качество работ, поскольку при таком исполнении возможна подварка изнутри стакана корневого, слоя шва. 2 з.п. ф-лы, 3 ил.

1409441

Изобретение относится к области, ремонта, в частности к способу заделки отверстий в газопроводах, и может найти применение при восстановлении газотрубопроводов и магист ральных трубопроводов.

Целью изобретения является сниже- ние трсщинообразования в процессе ( и после сварки, повьппение надежности трубопровода а одновременным улучшением условий проведения работ.

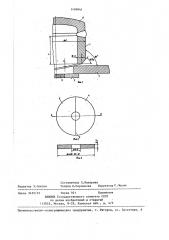

На фиг. 1 представлена схема осуществления способа ремонта, на фиг.2 — . кольцевая прокладка, вид сверху, на фиг. 3 — сечение А-А на фиг.. 2.

Заделку технологического отверстия осуществляют следующим образом.

Сначала вставляют в отверстие в трубе I и приваривают по контуру кольцевую прокладку 2. Если прокладка состоит из двух полуколец 3 и 4, то в,отверстие внутрь трубы устанавливают оба полукольца и проваривают полукольца по контуру, а затем по стыку 5 между:ними. Отверстие в кольцевой прокладке герметизируют пластичным материалом 6, наприме » глиной, который вспоследствии при подъеме давления в трубопроводе от30 летает и рассыпается ° Попадая в по лость трубопровода, такой материал не может повредить лопаток турбин, не сказывается отрицательно на рабо" те конструкции.

Герметизация отверстия в кольце- 35 вой прокладке позволяет вести в дальнейшем приварку стакана без газового пламени, отсутствие которого исключает науглероживание сварного соединения, повьппая тем самым стойкость его к трещинообразованию, и одновременно облегчает условий проведения работ.

После герметизации отверстия на трубу 1 устанавливают заплату в ви 45 де стакана, который может быть выполнен цельным, либо в виде патрубка 7, привариваемого к основной трубе 1, и элиптического днища, привариваемого к патрубку. 50

Диаметр стакана целесообразно выбирать на 35-45 мм больше диаметра регламентируемого отверстия для обеспечения полного провара и облег" чения установки стакана. Так, напри- 55

- мер, при диаметре отверстий 280 мм стакан целесообразно изготавливать диаметром 325 мм.

В случае приварки к трубе сначала патрубка, а затем днища стакана, высоту патрубка выбирают из соотношения h = 0,5-0,6d, где d — диаметр стакана. Коэффициент 0,5 обусловлен минимально допустимым расстоянием между двумя сварными швами, обеспечивающими надежность конструкции, а увеличение более 0,6 приводит к появлению дефектов сварки из-за невозможности выдержать необходимый угол наклона электрода и тем самым снижает прочность конструкции.

Сварку производят электродами с прочностью 0,85-1,0 от прочности основной трубы. Как показали исследования, сварка менее прочными электродами приводит к разрушению сварного соединения при давлении ниже рабочего в газопроводе. Сварка же более прочными электродами приводит к снижению пластичности шва и способствует увеличению склонности к образованию холодных трещин.

Пример. По известному и предлагаемому способам были заварены отверстия в трех трубах диаметром 1420 мм, в двух трубах толщиной стенки 15,7 мм и в трубе толщиной стенки 18,7 мм из стали типа X-65 с нормативным пределом прочности

586 мПа.

В одной трубе толщиной стенки

15,7 мм были вырезаны два отверстия размером 250 х 350 мм, которые заделывали известным способом. В каждое отверстие устанавливали заплаты размером 250 х 350 мм, вырезанные из аналогичной трубы. Предварительно к заплате приваривали кольцевую прокладку в виде прдкладного кольца, а затем вместе с кольцом вставляли в отверстие. Сварку корневого слоя шва производили электродами марки

УОНИ-13/55, последующие слои — электродами ВСФ-65У. Непосредственно после сварки производили контроль ультразвуком, который показал наличие трещин суммарной длиной 65 мм,;

Труба с вваренными заплатами разрушилась при давлении менее 70 атм.

Во второй и третьей трубах заделку отверстий диаметром 280 мм осуществляли по предлагаемому способу стаканом диаметром 325 мм, высотой

170 мм и толщиной стенки 16 мм.

Заделку отверстий во второй и третьей трубах осуществляли в сле1409441 дующей последовательности: в отверстие внутрь трубы вставляли и приваривали по контуру прокладку, состоящую из двух полуколец. Сварили стык между полукольцами, после этого отверстие в кольцевой прокладке замазали глиной для предотвращения дросселирования газа.

Затем на вторую трубу установили стакан и приварили. Сварку осуществляли по технологии: корневой слой шва выполняли электродами УОН|-13/55 с прочностью 0,87 от прочности основного металла, последующие слои— электродами Кессель 552Мо с прочностью I 0 от прочности основного металла. По окончании сварки производили подогрев сварного шва до о

200 С в течение 2 ч с последующим медленным охлаждением под теплоизолирующим поясом.

Ультразвуковой и рентгеновский контроль, произведенные сразу после термической обработки, показали отсутствие трещин.

На третью трубу после приварки и герметизации кольцевой прокладки приваривали патрубок. Сварку осуществляли по следующей технологии: корневой и подварочный слои шва выполняли электродами УОНИ-13/55, а последующие слои — электродами Кессель 552Мо

После приварки патрубка произвели приварку днища (эллиптической заглушки) . Сварку производили по той же технологии, что при приварке патрубка. Последующий подогрев не производили.

Ультразвуковой и рентгеновский контроль, произведенный непосредственно после сварки, показал отсутствие трещин ° После проведения контроля трубы были подвергнуты гидроиспытаниям. Разрушение второй трубы произошло при давлении 140 атм., что в два раза превышает рабочее давление. Разрушение третьей трубы не произошло при нагружении до

150 атм.

Таким образом, предлагаемый спо5 соб герметизации отверстий позволяет устранить недостатки известного обеспечивает высокую стойкость сварньтх швов к образованию холодных трещин и повышает надежность трубопроводов.

Технические преимущества изобретения заключаются в получении надежного конструктивного и технологического решения, позволяющего осуществлять заделку отверстий в трубах из сталей с нормативным пределом прочности 549 мПа и выше.

Формула изобретения

1. Способ заделки отверстий в газопроводах, включающий установку в отверстие, внутрь трубы, кольцевой . прокладки, приварки ее по периметру к телу трубы, размещение на трубе заплаты и приварку ее к трубе, о тл и ч а ю шийся тем, что, с целью снижения трещинообразования в процессе и после сварки, повышения надежности трубопровода с одновременным улучшением условий проведения работ, отверстие в кольцевой прокладке герметиэируют пластичным материалом, а заплату выполняют в виде стакана со скошенной на конус кромкой.

2. Способ по п. 1, отличаюшийся тем, что прокладку выполняют в виде двух полуколец, которые сваривают друг с другом после pas-.

40 мещения их в отверстии труби.

3. Способ по пн. 1 и 2, о т л ич а ю шийся тем, что заплату выполняют из двух частей в виде пат" рубка с днищем, сначала приваривают

45 к трубе патрубок а затем к послед1 нему приваривают днище, причем высоту h патрубка выбирают из соотношения h = (0,5-0,6}d, где d - диаметр стакана.

1409441

Составитель Л,Назарова

Техред Л.Сердюкова Корректор С - >ерин

Редактор З.Слнraн

Заказ 3429/16 Тираж 921 Подписное

ВПИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4