Установка для концентрирования жидких пищевых продуктов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке жидких пищевых продуктов, а именно к установкам для их концентрирования путем вымораживания при непосредственном контакте с жидким хладагентом . Целью изобретения является повышение производительности путем концентрирования продукта в потоке. Установка содержит последовательно установленные блоки - вымораживатели аналогичной конструкции. Пищевой продукт и хладагент подают через инжектор 3 в нижнюю часть кристаллизатора (К) 1, выполненного в виде вертикальной колонны с сепаратором (С) 2 в верхней части. В К1 хладагент кипит, охлаждая продукт и вымораживая при этом воду. По мере подъема смеси продукта и хладагента влияние гидростатического столба уменьшается, что обеспечивает понижение температуры кипения хладагента, что в свою очередь ведет к понижению температуры смеси и увеличению количества в$з1Мороженной влаги. Из К 1 смесь поступает в С 2, а оттуда через трубопровод 18 - в инжектор 3, установленньй в нижней части К 1 следующего блока - вымораживателя для дальнейшего концентрирования. Кристаллообразная масса с газообразным хладагентом из С 2 переносится в промывную колонку (ПК) 6, в которой кристаллы льда отмываются от налипшего на них концентрата. Отмытые кристаллы льда из ПК 6 газообразным хладагентом транспортируются в аккумулятор 8 холода, откуда газообразный хладагент идет через конденсатор 9 в резервуар 10 для хладагента, а лед охлаждает теплообменник 28 с производственной жидкостью. 1 з.п.ф-лы, 1 ил. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ц 4 F 25 С 1/14, А 23 Ь 2/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ . „

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4060188/28-13 (22) 22.04.86 (46) 15.07.88. Бюл. У 26 (75) Е.А.Похиленко (53) 621.565 (088,8) (56) Авторское свидетельство СССР

Ф 1327871, кл. F 25 С 1/14, 1986. (54) УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ

ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ (57) Изобретение относится к обработке жидких пищевых продуктов, а именно к установкам для их концентрирования путем вымораживания при непосредственном контакте с жидким хладагентом. Целью изобретения является повышение производительности путем концентрирования продукта в потоке, Установка содержит последовательно установленные блоки — вымораживатели аналогичной конструкции. Пищевой продукт и хладагент подают через инжектор 3 в нижнюю часть кристаллизатора (К) 1, выполненного в виде вертикальной колонны с сепаратором (С) 2 в верхней части. В К1 хладагент кипит, охлаждая продукт и вы, SU„„1409828 А i мораживая при этом воду. По мере подъема смеси продукта и хладагента влияние гидростатического столба уменьшается, что обеспечивает понижение температуры кипения хладагента, что в свою очередь ведет к понижению температуры смеси и увеличению количества вымороженной влаги. Из К 1 смесь поступает в С 2, а оттуда через трубопровод 18 — в инжектор 3, установленный в нижней части К 1 следующего блока — вымораживателя для дальнейшего концентрирования. Кристаллообразная масса с газообразным хладагентом иэ С 2 переносится в промывную колонку (ПК) 6, в которой Я кристаллы льда отмываются от налипшего на них концентрата. Отмытые кристаллы льда иэ ПК 6 газообразным хлад" С агентом транспортируются в аккумулятор 8 холода, откуда газообразный хладагент идет через конденсатор 9 в резервуар 10 для хладагента, а лед р ы, охлаждает теплообменник 28 с произ д водственной жидкостью. 1 з.п.ф-лы, 1 ил.

1 1409828 2

Изобретение относится к обработке жидких пищевых продуктов, а именно к установкам для их концентрирования путем вымораживания при непосред5 ственном контакте с жидким хладагентом.

Цель. изобретения — повьппение

1 производительности путем концентрирования продукта в потоке.

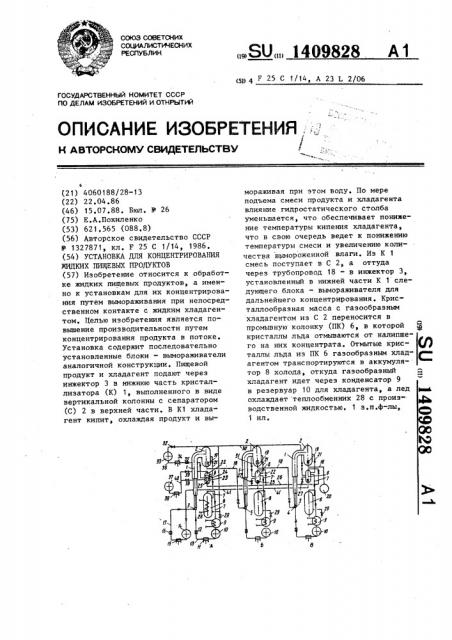

На чертеже изображена схема установки для концентрирования жидких пищевых продуктов.

Установка содержит последовательно установленные блоки — вымораживатели аналогичной конструкции, каждая из которых включает в себя кристаллизатор 1, выполненный в виде вертикальной колонны с сепаратором 2 в верхней части и инжектором 3, установленным в нижней части колонны, с патрубками 4 и 5 для подвода соответственно продукта и хладагента, промывную колонку 6, сообщенную газопроводом 7 с верхней частью аккумулятора

8 холода и далее через конденсатор

9 холодильной установки с резервуа ром 10 для хладагента, который через насос 11 с дозирующим устройством и, обратный клапан 12 трубопроводом 13 ( соединен с патрубком 5 инжектора 3.

Резервуар 14 для хранения охлажденного жидкого пищевого продукта сое,динен через насос 15 с дозирующим устройством и обратный клапан 16 трубопроводом 17 подачи продукта с

33 ( патрубком 4 инжектора 3.

Трубопровод 18 для отвода концен-! трата подсоединен через гидравличес-! кий затвор 19 к нижней .части сепара40 тора 2 предыдущего блока — вымораживателя и к патрубку 4 для подвода продукта в инжекторе 3 последующего блока, причем трубопровод 18 для отвода концентрата последнего блока

45 вымораживателя подсоединен к сепаратору 2 и к резервуару 20 готового продукта.

В средней части сепаратор 2 соединен газопроводом 21 с верхней частью промывной колонки 6, оборудован50 ной оросительными приспособлениями

22, 23 и 24. В нижней части промывная колонка 6 соединена через поплавковый гидравлический затвор 25 трубоCL: проводом 26 через вентили 27 с ороси--тельными приспособлениями 22 и 23 промывных колонок 6 последующих блоков — вымораживателей, Для использования холода, содержащегося во льду, на производственные нужды аккумулятор 8 холода оборудован теплообменником 28, а для выпуска талой воды — вентилем 29, Аккумулятор 8 холода первого блока трубопроводом 30 через вентиль 31 соединен с оросительным приспособлением 24 промывных колонок 6 последующих блоков. Одновременно трубопровод

30 соединен через вентиль 32 с емкостью 33, которая через насос 34 с дозирующим устройством и обратный клапан 35 трубопроводом 36 соединена с оросительным устройством

24 первого блока — вымораживателя.

Резрвуар 37 хранения теплой неконцентрированной среды. насосом 38 с дозирующим устройством через вентили 39 соединен трубопроводом 40 с оросительными устройствами 22 и 23 первого блока — вымораживателя. Промывные колонки 6 последующих блоков— вымораживателей через гидравлические затворы 25 сливным трубопроводом 4 1 соединены с резервуаром 14. Каждый кристаллизатор 1 выполнен вертикальным высотой 5-40 м, а для выравнивания скорости потока в нем кристаллизатор в верхней части имеет диаметр больше, чем в нижней.

Установка для концентрирования жидких пищевых продуктов работает следующим образом.

Жидкий хладагент (углекислота) из накопительного резерву ра 10 насосом

11 с дозирующим устройством через обратный клапан 12 по трубопроводу

13 подают в инжектор 3, вмонтированный в нижнюю часть прямоточного кристаллизатора 1.

Одновременно охлажденную среду из резервуара 14 насосом 15 с дозирующим устройством через обратный клапан 16 по трубопроводу 17 подают в патрубок 4 инжектора 3, в котором жидкий хладагент и среда смешиваются и попадают в кристаллизатор 1.

Для проведения равномерного концентрирования температуру кипения хладагента в кристаллизаторе изменяют постепенно. Для этой цели в кристаллиэаторе использован эффект гидростатического столба, когда изменение давления по высоте непосредственно влияет на изменение температуры кипения хлалагента. Постепенное изменение температуры (-реди обеспечивает

3 140982 вымораживание воды без смораживания сухих веществ среды.

В кристаллизаторе 1 хладагент кипит, охлаждая продукт и вымораживая при этом воду. По мере подъема смеси продукта и хладагента влияние гидростатического столба уменьшается, что ведет к изменению температуры кипения хладагента в сторбну ее понижения. Постепенное изменение температуры кипения хладагента по высоте ведет к понижению температуры смеси и увеличению количества вымороженной влаги. Изменение агрегатного состояния жидкого хладагента вызывает значительное изменение объема .общей массы, движущейся в кристаллизаторе I. Для выравнивания скорости потока поперечное сечение кристаллизатора I увеличено по высоте.

Выход концентрированного продукта, кристаллообразной массы и газообразного хладагента обеспечивается в сепаратор 2, в котором концентрирован- 25 ный продукт стекает в нижнюю его часть. От создавшегося уровня поплавковый гидравлический затвор 19 поднимается, открывая торец трубопровода 18, через который осуществляется подача концентрированного продукта.

Среда под давлением несколько большим, чем в первом блоке — вымораживателе, через установленный на трубопроводе 18 вентиль подается в патрубок 4 инжектора 3 концентратора

1 следующего блока — вымораживателя.

Концентрированный продукт из последнего сепаратора 2 выпускают по трубопроводу 18 в резервуар 20 готовой продукции.

Данная установка позволяет осуществить процесс концентрирования сред в потоке при минимальном температурном перепаде между температурой кипения хладагента и температурой среды, что исключает тем самым смораживание сухих веществ; осуществить более высокую степень концентрирования ввиду периодического отделения образовавшейся кристаллообразной массы и газообразного хладагента от концентрата промежуточной стадии; достичь большой компактности оборудования в плане при одновременном его размещении в вертикальной плоскости, что положительно отражается при размещении их на территории действующих предприятий; производить высококачественный продукт при минимальных эксплуатационных и трудовых затратах„

Кристаллообраэная масса из сепаратора 2 газообразным хладагентом переносится по газопроводу 21 в промыв- 40 ную колонку 6, в которой кристаллы льда отмываются от налипшего на них концентрата. Первоначально отмывку осуществляют неконцентрируемой средой через оросительные устройства 45

22 и 23, а затем талой водой — через оросительные устройства 24. Неконцентрированная среда после промывки стекает в нижнюю часть промывной колонки

6 и через поплавковый гидравлический 50 затвор 25 поступает в трубопровод 26, из которого эта среда через открытые вентили 27 подается в оросительные устройства 22 и 23 следующих блоков— вымораживателей, Отмытые кристаллы льда иэ промывной колонки 6 газообразным хладагентом транспортируются через патрубок, 8

4 размещенный в средней части, и газопровод 7 в аккумулятор 8 холода.

В аккумуляторе 8 холода газообразный хладагент отделяется от кристаллообразной массы и из верхней части через газопровод 7 поступает в конденсатор 9, охлаждаемый холодильной установкой. Сжиженный хладагент стекает в накопительный резервуар 10 для повторного использования.

Для растаивания льда аккумулятор

8 холода оборудован теплообменником

28, в котором охлаждается другая жидкость. Выпуск талой воды осуществляется через вентиль 29 на другие производственные нужды. Одновременно наибольшая часть воды от аккумулятора 8 по трубопроводу 30 через вентили 31 подается на оросительное устройство 24 следующих блоков — вымораживателей, а через вентиль 32 — в емкость 33.

Талую воду из емкости 33 насосом

34 с дозирующим устройством через обратный клапан 35 подают по трубопроводу 36 в оросительное устройство

24 первого блока — вымораживателя.

Неконцентрированный продукт из npoMbIBHbIx колонок 6 блоков — вымораживателей выпускают через поплавковый гидравлический затвор 25 по сливному трубопроводу 41 в резервуар 14.

5 1

Формула из о брет е ни я

409828

2. Установка по п. 1, о т л и ч аю щ а я с я тем, что кристаллизатор в верхней части имеет диаметр больше, чем в нижней.

Составитель И.Шабалина

Техред M.ÄHäûê

Корректор С,Черни, Редактор N.Íåòðîâà

Заказ 3468/35 Тираж 482

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4

1. Установка для концентрирования жидких пищевых продуктов, содержащая блок - вымораживатель, включающий .кристаллизатор, инжектор с патрубка,ми для подвода продукта и хладагента, промывную колонку, сообщенную

,газопроводом через аккумулятор холо( да и конденсатор с резервуаром для хладагента, резервуар для готового продукта и трубопровод для отвода концентрата, отличающаяся тем, что, с целью повышения производительности путем концентрирования продукта в потоке, установка снабжена дополнительными блоками — вымораживателями, аналогичными основному, при этом кристаллизатор в каждом блоке выполнен в виде вертикальной колонны с сепаратором в верхней части и инжектор установлен в нижней части колонны, а трубопровод для отвода концентрата подсоединен через гидравлический затвор к нижней части сепаратора предыдущего блока и к

ip патрубку для продукта в инжекторе последукнцего блока, причем указанный трубопровод последнего блока подсоединен к резервуару готового продукта. 15