Способ определения среднего размера частиц твердой фазы пульпы и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к исследованиям физических свойств сыпучих и пластических материалов и может быть использовано для автоматического контроля среднего размера частиц непосредственно , в потоке. Цель изобретения - повьшение точности измерения путем учета влияния всех частиц исследуемого материала, а также упрощение измерения. По предлагаемому способу подают пульпу, измеряют зазор между щупом и матрицей, преобразуют перемещение в электрич1гск1-1Й сиг-нал , которьш регистрируют. Перед измерением формируют постоянной толщины слой твердой фазы, уплотняют этот слой при постоянной нагрузке, величина которой больше нагрузки, cnjie™ деляемой порогом чуствительности измерений , и меньше нагрузки, npHEim.-c щей к вытеспешио всего материала кз зазора между щупом и матрицей, измеряют величину уплотнения и по ней определяют средний размер частиц. Например, для размера частиц 0,074 мм нагрузка должна быть не более 30 г/см, а для частиц 0,20 - 1,5 мм - не более 280 г/см. Устройство для реализации предложенного способа включает щуп, матрицу, индукционный датчик перемещения , регистрирующий прибор. Оно снабжено пробоформирователем, выполненным с возможностью поворота вокруг вертикальной оси, и калибратором толщины слоя, выполненным в виде пластины, установленной в зоне перемещения мат- -рицы, причем пробоформирователь совмещен с матрицей, рабочая поверхность которой выполнена в виде системы выступов , а щуп выполнен в виде лыяси« кинематически связанной через рьгчажньй механизм с датчиком перемещенияр 1 з.п. ф-лы, 4 ил. S

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (5ц 4 G 01 N 15/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ. (21) 4161761/23-25 (22) 15.12.86 (46) 15.07.88. Бюл. 1(- 26 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт по осушению месторождений полезных ископаемых, специальным горным работам, рудничной геологии маркшейдерскому делу (75) А.П. Зарубин и И.В. Старыгин (53) 539 ° 215;4(088.8) (56) Авторское свидетельство СССР

М 168462, кл. G 01 Н,1941.

Авторское свидетельство СССР

В 613393, кл. G 01 И, 1972. (54) СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО РА3КЕРА ЧАСТИЦ ТВЕРДОЙ ФАЗЫ ПУЛЪПЫ И

УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к исследованиям физических свойств сыпучих и пластических материалов и может быть использовано для автоматического контроля среднего размера частиц непосредственно в потоке. Цель изобретения — повьппение точности измерения путем учета влияния всех частиц исследуемого материала, а также упрощение измерения. По предлагаемому способу подают пульпу, измеряют заsop между щупом и матрицей, преобра» зуют перемещение в электрический сиг нал, которьп регистрируют. Перед из:мерением формируют постоянной толщины слой твердой фазы, уплотняют этот слой при постоянной нагрузке, величина которой больше нагрузки, определяемой порогом чуствнтельности измерений, и меньше нагрузки, прив и iщей к вытеснению всего материала кэ зазора между щупом и матрицей, изме=ряют величину уплотнения и по ней определяют средний размер частиц.

Например, для размера частиц

0,074 мм нагрузка должна быть не более 30 г/см, а для частиц 0,20—

1,5 мм — не более 280 г/см2 . Устройство для реализации предложенного способа включает щуп, матрицу, индукционный датчик перемещения щупа, регистрирующий прибор. Оно снабжено пробоформирователем, выполненным с возможностью поворота вокруг вертикальной оси, и калибратором толщины слоя, выполненным в виде пластины, установленной в зоне перемещения мат.рицы, причем пробоформирователь совмещен с матрицей, рабочая поверхность которой выполнена в виде системы выступов, а щуп выполнен в виде лыки, кинематически связанной через рычаж-. ный механизм с датчиком перемещения, 1 з.п. ф-лы, 4 ил.

1409893

Изобретение относится к области исследования физических свойств сыпучих и пластических материалов и может быть использовано для автоматического конт5 роля среднего размера частиц, входящих в их состав на обогатительных фабриках горно-добывающей отрасли, на предприятиях химической промышленности.

Целью изобретения является повышение точности измерения путем учета влияния всех частиц н его упрощение.

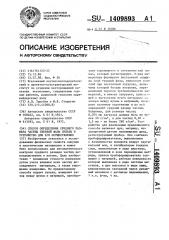

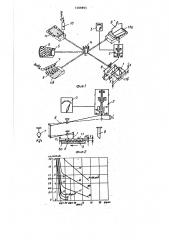

На фиг. 1 показана общая схема устройства для реализации способа; на фиг. 2 — принципиальная кинематическая схема его измерительной части; на фиг. 3 — корреляционная зависимбсть толщины уплотненного слоя твердой фазы пульпы (показания прибора

КСД-3) при постоянных влажности и нагрузке от среднего размера частиц, входящих в ее состав; на фиг. 4— корреляционная зависимость толщины уплотненного слоя от нагрузки при постоянной влажности для материалов с различным средним размером частиц. устройство для реализации предлагаемого способа включает щуп 1 (фиг. 1), индукционный датчик 2 его 30 перемещения, регистрирующий прибор

3 и выполненный с возможностью поворота вокруг вертикальной оси 4 пробоформирователь 5, совмещенный с матрицей, калибратор 6 толщины слоя пробы и гидросмыв 7. Щуп 1 выполнен в виде лыжи, кинематически связанной через рычажной механизм 8 с индукционным датчиком 2 перемещения щупа. Рабочая поверхность матрицы выполнена в виде системы одинаковой высоты выступов 9 цилиндрической, призматической или усеченно-пирамидальной (конической) формы (фиг.2), расположенных в шахматном порядке щ5 (относительно радиального к оси 4 направления) на наклонной плоскости

5а. Калибратор 6 представляет собой пластину, рабочий торец ба которой параллелен поверхности пробоформирователя 5 (в случае нахождения его под калибратором). Гидросмыв 7 выполнен в виде перфорированной трубы.

Способ определения среднего размера частиц твердой фазы пульпы заключается в следующем.

Пульпа, поступающая из трубопровода 10 (фиг. 1) омывает пробоформирователь (матрицу 5), на котором осаждается слой 11 твердой фазы произвольной формы и толщины. В процессе перемещения пробоформирователя (матрицы) 5 при помощи калибратора

6 осуществляют формирование слоя 11а постоянной толщины Х, который под воздействием щупа 1 уплотняется (слой 11а) на определенную величину и Х (в зависимости от крупности частиц, входящих в состав твердой фазы) и по величине уплотнения bX слоя

11б, преобразованной датчиком 2 во взаимную индуктивность И и снятую как отсчет по регистрирующему прибору 3, определяют средний размер (диаметр) частиц твердой фазы. После измерения Л Х пробоформирователь (матрица) 5 очищается гидросмывом

7, и цикл повторяется. Все перечисленные операции выполняются за оборот пробоформирователя. Время оборота определяется плотностью пульпы, оно должно быть достаточным для накопления слоя твердой фазы необходимой толщины (Х > 2 мм) и обычно колеблется в интервале 2-4 мин. Контроль за работой механической части устройства, индукционного датчика и вторичного прибора (степень износа пробоформирователя, стабильность работы датчика и вторичного прибора) осуществляется, когда на пробоформирователе нет материала твердой фазы, т.е. когда зазор между щупом и матрицей равен нулю (Х; = О), что соответствует строго определенному элект-, рическому сигналу и показанию регистрирующего прибора 3.

Известно, что величина уплотнения 3Х в общем случае является функцией многих переменных, а именно плотности частиц исследуемой среды, влажности, размера частиц, уплотняющей нагрузки. В какой-то мере влияют температура окружающей среды, атмосферное давление, а также другие факторы, но они незначительны и при решении практических задач ими можно пренебречь.

При постоянстве плотности частиц, влажности и уплотняющей нагрузки величина ЬХ зависит от крупности частиц и определенным образом связана с их средним размером. Чем меньше крупность частиц исследуемого материала, тем сильнее он уплотняется, т.е. тем меньше величина Х; и больше 4 Х (фиг. 2 и 3). При увеличе1409893 нии крупности частиц величина уплотнения уменьшается, т.е. увеличивается Х; и уменьшается а Х. За счет рычажного механизма 8 малые перемещения ь Х щупа 1 увеличиваются в несколько раз (в зависимости от соотношения плеч рычажной системы) до ! величины Х;, что позволяет получить высокую чувствительность при измерении весьма малых величин,(зазоры и люфты при измерении автоматически исключаются}. Количественная корреляционная зависимость между величиной уплотнения d X слоя Х твердой фазы и средним размером d частиц, входящих в ее состав при различных нагрузках, приведена на фиг. 3. Эта зависимость имеет практически линейный характер в диапазоне размеров частиц от 0 (с точностью до чувствительности) до 0,20 мм и при нагруэ— ках P = 10-30 г/см (кривые 12, 13, 14). При увеличении размера частиц (более 0,20 мм) получают аналогичную зависимость, на при больших нагрузках. Кривые 15, 16 и 17 получены при нагрузках P = 50 100 и 150 г/см соответственно. Из графиков 12, 13 и 14 видно, что при уменьшении нагрузки на исследуемый материал диапазон измеряемых частиц смещается в сторону меньших размеров. Так, при нагрузке Р 10 г/см2 возможнь| измерения частиц размером dc = О, 10 мм. С увеличением нагрузки диапазон размеров измеряемых частиц увеличивается, но при этом происходит значительное выдавливание (вытеснение) материала из зазора между щупом и матрицей (выступами) и при определенных (преде льных) нагрузках он вытесняется полностью, что исключает возможность проведения измерений. Диапазоны предельных нагрузок для различных размеров исследуемых частиц определены экспериментально и приведен на. фиг.4.

Например, из полученных зависимостей видно, что для крупностей частиц

1,5 мм предельная нагрузка составляет 280 г/см (диапазон P,, = 280 — 30 =

250 г/см ), а при крупности

0,074 мм — не более 30 г/см (диапазон ь P, — 30 0 — 30 г/см ) .

Формула изобретения

1.Способ определения среднего размера частиц твердой фазы пульпы, включающии подачу пульпь1, измерение зазора между щупом и матрицей с послед ющим преобразованием перемещения в электрический - игнал и его регистрацию, о т л ж*ч а ю шийся ,15 тем, что, с целью повьппения точности измерения путем учета влияния всех частиц исследуемого материала, а также упрощения измерения, перед измерением формируют слой твердой фазы

2g пульпы постоянной толщины уплатня ют этот слой при постоянной нагрузке, величина которой больше нагрузки, определяемой порогом чувствительности измерений и меньше нагрузки, приво.25 дящей к вытеснению всего материала нз зазора между щупом и матрицей, измеряют величину уплотнения и по ней определяют средний размер частиц.

2. Устройство для определения среднего размера частиц твердой фазы пульпы, содержащее щуп, матрицу, индукционный датчик перемещения щупа, соединенный с регистрирующим прибором, О т л и ч а ю щ е е с я тем, что, с целью повьппения точности из35 мерения путем учета влияния всех частиц исследуемого материала и его упрощения, оно снабжена пробоформирователем, выполненным с возможностью поворота вокруг вертикальной оси, и калибратором толщины слоя твердой фазы, выполненного в виде пластины, установленной в зоне перемещения .матрицы, причем пробоформирователь совмещен с матрицей, рабочая поверхность которой выполнена в виде системы выступов, а щуп выполнен в аь", де лыжи, кинематически связанной через рычажный механизм с индукционным датчиком перемещения щупа.

3409893

71

АР f ь ПяннттГн . 7.0

ЬХт

4Ф

У йр.т а йули аю р и

1409893

1б

Редактор М. Келемеш

Заказ 3471/38

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Ь X,ÌÊ Èè í

Составитель Е. Карманова

Техред А.Кравчук Корректор 3.Лончакова

Тираж 847 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

)13035, Москва, Ж-35, Раушская наб., д. 4/5