Способ производства горячекатаных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а точнее к трубному производству , и может быть использовано при изготовлении горячекатаных труб, например труб нефтяного сортамента. Цель - уменьшение обрези и экономия металла. Заготовку нагревают до температуры прошивки и прошивают в гильзу. Затем гильзу раскатывают в трубу и после подогрева калибруют . После этого трубу охлаждают на воздухе до температуры теплой правки, равной 500-600°С. В процессе правки передних по .ходу прокатки концов труб производят о.хлаждение со скоростью 25-35 град/с до температуры не выше 80°С. В дальнейшем трубу подвергают правке по всей длине. 1 ил.., 1 табл. I (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (504 В 21 В 2300

1 !

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

g4i:;о-, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К ABTOPGHOMY СВИДЕТЕЛЬСТВУ (21) 4108795/23-02 (22) 12.08.86 (46) 23.07.88. Бюл. № 27 (72) Н. И. Старушкин, Ю. А. Палкин, В. М. Маркевич, 3. И. Ланге, Е. Л. Васильев, А. М. Леткин, Л. Г. Марченко, А. И. Толпин, А. В. Ямпольский, A. А. Ковтушенко и А. И. Жуков (53) 621.774.3 (088.8) (56) Данилов Ф. А. и др. Горячая прокатка труб. — М.: Металлургия, 1962, с. 272.

Авторское свидетельство СССР № 1183213, кл. В 21 В 23/00, 1983.

ЯО„, 1411066 А 1 (54) СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕ

КАТАНЫХ ТРУБ (57) Изобретение относится к обработке металлов давлением, а точнее к трубному производству, и может быть использовано при изготовлении горячекатаных труб, например труб нефтяного сортамента. Цель уменьшение обрези и экономия металла. Заготовку нагревают до температуры прошивки и прошивают в гильзу. Затем гильзу раскатывают в трубу и после подогрева калибруют. После этого трубу охлаждают на воздухе до температуры теплой правки, равной 500 — 600 С. В процессе правки передних по ходу прокатки концов труб производят охлаждение со скоростью 25 — 35 град/с до температуры не выше 80 С. В дальнейшем трубу подвергают правке по всей длине. 1 ил., 1 табл.

1411066

Формула изобретения

Изобретение относится к трубному производству и может быть использовано при изготовлении горячекатаных труб, например труб нефтяного сортамента.

Цель изобретения — уменьшение обрези и экономия металла.

На чертеже представлена схема реализации предлагаемого способа.

На схеме показаны две кольцевые печи

1 для нагрева слитков с установленными по обе стороны колесными рольгангами (не по- f 0 казано), косовалковый прошивкой стан 2, два пильгерстана 3, подогревательная с шагающими балками печь 4, калибровочный . стан 5, механизированный шнековый холодильник 6, правильно-охлаждающее устройство 7 и правильная машина 8.

Способ производства горячекатаных труб опробован при производстве бурильных труб размером 114х9 мм.

Заготовку размером 125 мм нагревают до

1100 С и,прошивают гильзу на прошивном 20 стане до диаметра, равного 120 мм. Затем на раскатном стане гильзу раскатывают до наружного диаметра 130 мм и подогревают до 1000 С, после чего калибруют на девятиклетьевом калибровочном стане до диаметра, равного 1!4 мм. В дальнейшем полученные трубы охлаждают на воздухе (посредством шнекового холодильника) до температуры < 500, 500, 550, 600 и 650 С и подают при помощи задающего рольганга в зону правильно-охлаждающего устройства с 30 заправочной скоростью 0,8 м/с, при этом валковая обойма правильно-охлаждающего устройства первоначально находится в разведенном положении. При прохождении трубы через разведенные валки посредством их сведения осуществляют теплую правку переднего по ходу прокатки конца трубы на длине, равной 9, 10, 12, 14 и 15 диаметрам трубы, в процессе правки которого охлаждают трубу со скоростью 24, 25, 30, 35 и 36 град/с до температуры в диапазоне, верх- 40 ний предел которого составляет 80 С, а нижний соответствует температуре окружающей среды, равной 25 С. После чего трубу подают на правку по всей длине.

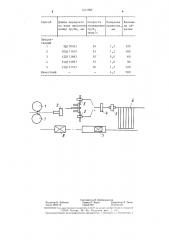

Такая же партия труб изготавливается известным способом. Результаты сравнитель ных испытаний приведены в таблице.

В момент сведения валков температура труо составляет порядка 400 — 450 С. Углы разворота правильных валков (до 10 ) обесПечивают замедленное поступательное перемещение трубы и ее интенсивное вращение вокруг своей оси. При этом посредством водовоздушной смеси обеспечивается охлаждение труб. Таким образом, в процессе теплой правки переднего по ходу прокатки концевого участка трубы наименьшая обрезь получается при правке на длине 12 диаметров трубы при скоро - ч охлаждения

30 град/с, обеспечивающей охлаждение трубы к концу операции до 50 — 80 С, что исключает в дальнейшем поводку после холодной правки труб по всей длине на косовалковой машине.

Исходная кривизная переднего по ходу прокатки концевого участка труб достигает

6 мм. После производства труб предлагаемым способом его кривизна составляет 0,5—

0,7 на 1 пог. м длины, чем в дальнейшем после правки всей трубы на косовалковой машине позволяет удовлетворить требованиям

ГОСТа по прямолинейности.

Отсутствие нагрева перед теплой правкой переднего конца позволяет избежать образования дефектов в трубе. Объясняется это тем, что при нагреве конца трубы в переходной зоне («нагретый конец — холодная труба») наблюдается неравномерность механических свойств по длине трубы. При этом на переходном участке между зоной нагрева и холодным металлом изменяется зернистость металла, а в некоторых случаях (в зависимости от марки стали) образовывается синеломкость материала, это в сочетании с процессом обработки давлением при правке приводит к разрушению микроструктуры материала на этих участках, что недопустимо для труб ответственного назначения, какими являются трубы нефтяного сортамента.

Таким образом, предлагаемый способ позволит обеспечить экономию металла (повысить выход годного) за счет повышения качества правки передних по ходу прокатки концевых участков труб, что уменьшит их обрезь при дальнейшей отделке. Кроме того, охлаждение труб в процессе правки переднего по ходу прокатки конца трубы дает возможность интенсифицировать цикл производства труб и высвободить площади, занимаемые шлепперными холодильниками при охлаждении труб на воздухе, а также исключить нагрев концов труб индукторами за с.ет использования тепла прокатки.

Способ производства горячекатаных труб, включающий нагрев заготовки до температуры прошивки, прошивку в гильзу, раскатку гильзы, ее подогрев, калибрование охлаждение труб на воздухе, теплую правку передних концов при 500 †6 С и охлаждение трубы на воздухе, отличающийся тем, что, с целью уменьшения обрези, охлаждение калиброванных труб на воздухе ведут до температуры теплой правки, которой подвергают концы длиной, равной 10 — 14 диаметрам трубы, и в процессе правки концов трубу охлаждают со скоростью 25—

35 град/с до температуры не выше 80 С, после чего трубу правят по всей длине.

1411066

Величина обрезки

Концевая

Способ

Длина переднего по ходу прокатки конца трубы, мм кривизна, мм

Предла— гаемый

120

1,3

100

1,2

0,9

1,0

35

1,3

120

4,2

500

Известный

Составитель В. Шаймарданов

Редактор Н. Бобкова Техред И. Верее Корректор А. Тяско

Заказ 3502/10 Тираж 467 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4 5

Производственно-полиграфическое предприятие. г. Ужгород. i,ë. Проектная, 4

9Д (1026)

10Д (1140)

12Д(1368)

14Д(1596)

15Д(1710) Скорость охлаждения труб, град/с