Барабанный смеситель для непрерывного приготовления формовочных смесей

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству и может быть использовано для приготовления формовочных смесей, а также в отраслях промьппленности, где необходимо перерабатьшать сыпучие и маловлажные смеси. Целью изобретения является повьшение эффективности перемешивания и снижение энергозатрат. Компоненты смеси непрерьшно подаются через загрузочное устройство в цилиндрический горизонтально расположенный корпус с закрепленными внутри него на продольной оси под углом к ней рабочими органами в виде катков, Продольная ось расположена с нижним вертикальным смещением относительно оси корпуса, что позволяет каткам пропускать крупные комья снеси при перемешивании. Катки вьшолнены в виде разминающих и перетирающих катков с вилочньми рычагами , шарнирно закрепленных на продольной оси, причем разминающие катки вьшолнены со спицами в виде лопастей, расположенными под углом I5-20 относительно их осей. Перетирающие катки 1зь1полнены в виде обрезиненных дисков с выступающими ступицами, на которых расположены изогнутые упругие прутки, вьшуклость которых совпадает с направлением вращения катков. Такое выполнение катков обеспечивает транспортирование смеси вдоль продольной оси и эффективное ее перемеп1ивание. Готовая смесь непрерьгоно удаляется из смесителя через разгрузочное устройство. Выполнение рабочих органов смесителя в виде размыкающих и перетирающих катков позволяет повысить эффективность перемешивания и снизить энергозатраты . 2 з.п. ф-лы, 9 ил. о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1411091

А1 (511 4 В 22 С 5/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1(/)

С:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ н двторСноМУ Свидетельств (21) 4099756/31 -02 (22) 10.06.86 (46) 23.07.88. Бюл. Ф 27 (71) Алтайский политехнический институт им,И.И.Ползунова (72) В.А.Марков, Г.А.Мустафин, Г.В.Артеменко и Л.Н.Дегтярева (53) 621.742.55 (088.8) (56) Авторское свидетельство СССР

У 482237, кл. В 22 С 5/04, 1973.

Авторское свидетельство СССР 11г 1069850, кл. В 22 С 5/04, 1982.

Орлов Г.М..Автоматическая формовочная линйя и смеситель фирмы

"Кюнкель Вагнер", — Литейное производство, 1963, 11 11.

Патент ФРГ 9 804225, кл. 31 31Ъ 5/04, 1959. (54) БАРАБАННЫЙ CNECHTEJIb ДЛЯ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ

СМЕСЕЙ (57) Изобретение относится к литейному производству и может быть использовано для приготовления формовочных смесей, а также в отраслях промышленн" ности, где необходимо перерабатывать сыпучие и маловлажные смеси. Целью изобретения является повышение эффективности перемешивания и снижение энергозатрат.. Компоненты смеси непрерывно подаются через загрузочное устройство в цилиндрический горизонтально расположенный корпус с закрепленными внутри него на продольной оси под углом к ней рабочими органами в виде катков. Продольная ось расположена с нижним вертикальным смещением относительно оси корпуса, что позволяет каткам пропускать крупные комья смеси при перемешивании. Катки выполнены в виде разминающих и перетирающих катков с вилочными рычагами, шарнирно закрепленных на продоль.— ной оси, причем разминающие катки выполнены со спицами в виде лопастей, расположенными под углом 15-20 относительно их осей. Перетирающие катки выполнены в виде обрезиненных дискон с выступающими ступицами, на которых расположены изогнутые упругие прутки, выпуклость которых совпадает с направлением вращения катков. Такое выполнение катков обеспечивает транспортиравание смеси вдоль продольной оси и эффективное ее перемешивание. Готовая смесь непрерывно удаляется иэ смесителя через разгрузочное устройство.

Выполнение рабочих органов смесителя в виде размыкающих и перетирающих катков позволяет повысить эффективность перемешивания и снизить энергозатраты. 2 з.п. ф-лы, 9 ил.

1411091

Изобретение относит:я к литейному производству и может быть использовано для приготонления формовочных смесей, а также в других отраслях промышллнноссии, где необходимо перерабатынать сыпучие и маловлажные смеси.

Цель изобретения — повышение эффективности перемешинания и снижение энергозатрат. 10

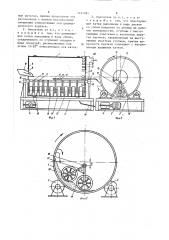

На фиг.1 изображен смеситель, вид сбоку; на фиг. 2 — смеситель без смееи, нид со стороны загрузочного окна со снятой торцовой крышкой; на фиг.3 — смнситель со смесью в зо- 15 не разминающих катков, поперечный разрез; на фиг,4 — то же, со смесью в зоне перетирающих катков; на фиг.5 разминающий каток, вид сбоку; на фиг.6 — разминающий каток и спицы- 20 лопасти, на фиг.7 — перетирающий каток, нид сбоку; на фиг.8 — перетекающий каток и упругие прутки; на фиг. 9 — смеситель, изометрия.

Смеситель состоит из цилиндрического корпуса 1, установленного на опорных катках 2, которые закреплены на раме 3 и имеют привод от электродвигателя 4 через редуктор 5. Корпус 1 с обоих торцов закрыт крышками

6 и 7, имеющих окна 8 и 9. Вибролоток 10 для подачи сухих компонентов установлен н окне 8 крышки 6, а трубопровод 11 с соплами 12 для подачи жидких компонентов смеси установлен в окне 9 крышки 7. На боковой поверхности корпуса 1 равномерно по окружности выполнены разгрузочные щелевидные отверстия 13, под которыми установлен приемный лоток 14, зак- 40 репленный на раме 3.

Внутри корпуса 1 установлена продольная ось 15, закрепленная с помощью стоек 16 на раме 3. Продольная ось 15 установлена со смещением 45

h относительно центра корпуса 1.

На продольной оси 15 с помощью вилочных рычагов 17 шарнирно закреплены разминающие 18 и перетирающие

19 катки. Зоны действия разминающих катков и перетирающих относятся как

1:2. Количество разминающих и перетирающих катков и их конструктивные размеры (диаметр, ширина, вес) определяются конструктивными размерами смесителя. За счет смещения продольной оси 15 относительно цен-ра корпуса 1 катки 18 и 19 имеют наименьший зазор с корпусом 1 в нижнем положении, при отклонении кгткон оТ нижнего положения з ...=,oð увс.:ичивается, ч То исключает заклининание катков с корпусо-«.месител», Величина смещения определяется .топанью подготовки оборотной (горелой ) смеси, т.е. наличие в ней комков, г также возможностью попадания металлических включений (сплески, куски литниковых сис— тем и т.п.) и их размерами. Каждый рычаг 17 выполнен в виде вилки, которая верхним отверстием шарнирно закреплена на продольной оси 15, а в нижних отверстиях установлена ось катка, при этом верхнее отверстие рычага 17 развернуто относительно нижних на угол 3-7, н результате этого боковые поверхности каждого катка образуют аналогичный угол с плоскостью поперечного сечения корпуса 1. Величина угла поворота определяет скорость перемещения смеси вдоль смесителя и его производительность, а также степень перемешивания компонентов смеси. Конкретное значение угла определяется исходя из требований, предъявляемых к свойствам смеси.

Каждый разминающий каток 18 выполнен в виде жесткого колеса, содержащего обод 20, ступицу 21 и спицы-лопасти 22, поверхности которых повернуты относительно оси катка на угол

15-20О, Величина угла o(определяется условием захвата и пересыпания сухих компонентов смеси. Ограничение угла o(н пределах 15-20 определяется углом естественного откоса перерабатываемых материалов, который находится в пределах 20-32 в зависимости от зернистости и начальной влажности оборотной смеси. Таким образом при угле c(более 20 не обеспечивается захват объемов смеси, а при значениях менее 15 уменьшает; ся скорость осевого перемещения смеси.

Каждый перетирающий каток 19 выполнен в виде сплошного обрезиненного по рабочей поверхности диска 23, содержащего выступающую с двух сторон ступицу 24, на цилиндрической поверхности которой закреплены ynpy гие прутки 25, расположенные равномерно по окружности. Свободные концы прутков 25 изогнуты против направления вращения перетирающего катка

19 и не выступают за габариты его рабочей поверхности.

91

4 определенной величины, затем вместе с катком перемещается эа счет врашения корпуса и каждый каток отклоняется от своего исходного положения на некоторый угол р переменный для каждого катка. При отклонении катка от вертикали происходит увеличение расстояния между рабочей поверхностью катка и внутренней поверхностью корпуса, так как вилочные ры- чаги 17 закреплены на продольной оси 15, смещенной вниз относительно центра корпуса. Такое крепление катков позволяет повысить эффективность перемешивания и исключает возможность заклинивания катка в случае попадания в смеситель прочных комков горелой смеси либо других, не разрушающих предметов (сплески, кус— ки металла).

Готовая смесь перемещается боковыми поверхностями катков 19 к разгрузочным отверстиям 13, где под действием веса и центробежной силы смесь проходит через отверстия 13 и попадает в приемный лоток 14, при этом через отверстия 13 не проходят переуплотненные крупные комки смеси, они перемещаются в корпусе смесителя до их полного разрушения.

Эффектвиность перемешивания в предлагаемом смесителе обеспечивается эа счет двух типов применяемых катков и их независимого воздействия на смесь, увеличения рабочих поверхностей, одновременно воздействующих на смесь. Использование рабочих органов только в виде катков обеспечивает также снижение энергозатрат по сравнению с известными типами смесителей. ной оси под углом к ней рабочими органами в ниде катков и загрузочное повышения эффективности переиешивания и снижения энергозатрат, рабочие органы выполнены в виде разминающих и перетирающих катков, закрепленных на продольной оси шарнирно на вилоч3 14110

Со стороны раэгруэочных отверстий

13 и окна 9 крышки 7 установлен кожух вытяжной вентиляции, обеспечивающий разрежение внутри корпуса 1.

Предлагаемый смеситель работает следующим образом.

В режиме холостого хода корпус 1 вращается, разминающие 18 и перетирающие 19 катки находятся в нижнем положении и вилочные рычаги 17 всех катков расположены вертикально.

По мере подачи сухих компонентов смеси вибролотком 10 внутрь корпуса 1 в зону действия разминающих 15 катков 18 начинается сухое перемешивание. Под катками 18 образуется слой смеси, на который они воздействуют. Под действием веса и центробежной силы сухие компоненты смеси 2р совместно с корпусом 1 перемещаются, при достижении некоторого угла смесь начинает пересыпаться вниз, Сухая смесь поступает под катки 18, где происходит разрушение комочков ro- 25 релой смеси, усреднение состава су— хих компонентов по температуре и, влажности. Компоненты смеси при пересыпании пылят, образующаяся пыль уносится потоком воздуха в вытяжную у) вентиляцию.

Спицы-лопасти 22 при вращении катков 18 захватывают объемы смеси и перемещают их вдоль корпуса 1, кроме того, боковые поверхности катков так- З же создают продольное перемещение компонентов смеси. После сухого перемешивания компоненты смеси попадают в зону действия перетирающих катков 19, В зоне перетирания произво". о дится подача жидких компонентов по трубопроводу ll соплами 12. Увлажненные компоненты смеси перетираются ° катками 19, которые, вращаясь, воэдей- Ф о р м у л а и э о б р е т е н и я ствуют на смесь упругими прутками 45

25. При вращении катка 19 упругие прутки погружаются в смесь разрыхляя ее, при этом эа счет сопротивления смеси они изгибаются. При выходе из слоя смеси прутки 25 пружинят, соз- 5п. закрепленными внутри него на продольдавая дополнительное разрыхляющее, действие. Катки 19 боковыми поверхностями создают продольное перемеще" и разгрузочное устройства, о т л и— ние смеси к разгрузочным отверстиям . ч а ю шийся тем, что, с целью

13.

56

В процессе работы смесителя под каждым катком 18 и 19 может быть различный слой смеси, под действием катка слой смеси деформируется до

) 411091 ных рычагах, причем продольная ось расположена с нижним В&1)тикальным смещением относи:-.ельно оси цилиндрического корпуса.

2. Смеситель по п.1, о т л и ч а ю шийся тем, что разминающие катки выполнены в виде обода, соединенного со ступицей спицами в виде лопастей расположенных под углом 15-20 относительно оси катка.

3. Смеситель по п.1, о т л ич а ю щ и Л с я тем, что перетираю-, щие катки выполнены в виде дисков

5 со слоем покрытия иэ резины их рабочих поверхностей, ступицы с выступающими участками и иэогнутых упругих прутков, закрепленных на выступающих участках ступицы, причем вы ð пухлость прутков совпадает с направлением вращения катков.

141 С9» Ригб

141 I 091

71 Риг 7

Составитель С.Сухомлинов

Редактор Н.Бобкова Техред Л.Олийнык Корректор В.Гирняк

Заказ 3512/12 Тирюк 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб °, д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4