Установка для непрерывного формования плит

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий из полусухих перлитовых смесей..Цель изобретения - улучшение качества изделий. Установка содержит формующий транспортер с пластинчатой цепью 1, над которым размещены питатель 3 формовочной смеси и уплотняющий транспортер с пластинчатой цепью 4. Камера формования ограничена рабочими ветвями транспортеров, которые в зоне опорных роликов 6 образуют коническую прессующую часть, а в зоне опорных роликов 7 - калибрующую .часть. Необходимое падение давления 9 в смеси при переходе ее из прессующей части в калибрующую достигается за счет снижения жесткости опорных роликов 7 калибрующей части камеры формования, определяемой из соотно-. шения El, X Р, MOIKC f2Ep.(31-4c).. с -N /f6ho P«c.Kc(l-K)-Ep. X К it -Pмa.c((lJv)J, где EI - жесткость опорного ролика в калибрующей части камеры формования; Ер - модуль упругости уплотненной смеси; 1 - расстояние между опорами ролика; с - координата опоры рабочей ветви транспортера на опорный ролик; Sf, - площадь рабочей поверхности транспортера, приведенная к одному опорному ролику; К 0,05- 0,3 - коэффициент падения давления на выходе из камеры формования; макс максимальное давление прессования; hj, - толщина прессуемого изделия; 1 - длина калибрующей части камеры формования; v - скорость прессования; , S к 8, постоянные коэффициенты, характеризующие деформационные свойства смеси. 2 ил. § (Л vj

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (др 4 В 28 В 5/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTGPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 4065951/29-33 (22) 20.03.86 (46) 23 ° 07.88. Бюл. - 27 (71) Экспериментально-конструкторское бюро Центрального научно-исследовательского института строительных конструкций им. В, А. Кучеренко (72) A. С. Хаимов, В. П. Кудин, С, П. Хайнер и В. А. Огоньянц (53) 666.97.033(088.8) (56) Авторское свидетельство СССР

У 961960, кл. В 28 В 5/02, 1979. (54) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ФОРЮВАНИЯ ПЛИТ (57) Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий из полусухих перлитовых смесей..Цель изобретения — улучшение качества иэделий, Установка содержит формующий транспортер с пластинчатой цепью 1, над которым размещены питатель 3 формовочной смеси и уплотняющий транспортер с пластинчатой цепью 4. Камера формования ограничена рабочими ветвями транспортеров, которые в зоне опорных роликов б образуют коническую прессующую часть, а в зоне опорных роликов 7 — калибрующую часть. Необходимое падение давления

„„SU„„>4»147 Д1 в смеси при переходе ее иэ прессующей части в калибрующую достигается эа счет снижения жесткости опорных роликов 7 калибрующей части камеры формования, определяемой иэ соотношения е1„ 12ер (31-4с) Б„° с к it где EI жесткость опорного ролика в калибрующей части камеры формования; E — модуль упругости уплотненной смеси; 1 — расстояние между опо-. рами ролика; с — координата опоры ф рабочей ветви транспортера на опорный ролик; Sä — площадь рабочей поверхности транспортера, приведенная С к одному опорному ролику, К 0,050,3 — коэффициент падения давления на выходе из камеры формования, Р „ — максимальное давление прес- isaac сования; h — толщина прессуемого «фЬ изделия; 1< — длина калибрующей части рм камеры формования; v — - скорость

Э «« прессования; . b и 8, — постоянные коэффициенты, характеризующие дефор- р мационные свойства смеси. 2 ил. а

1411147

22р (31-бс) Я с ° K P

6 h,(2 „„)(-K)-2, P„„„, ((+K) 8 e ° †) где ЕХ„

Изобретение относится к промьппленности строительных материалов и может быть использовано в производстве изделий из полусухих перлитовых сме- 5 сей.

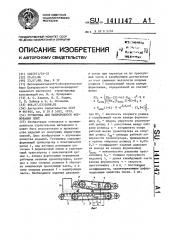

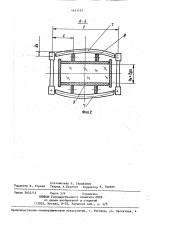

Цель изобретения - улучшение качества изделий. .На фиг. 1 изображена предлагаемая, установка, общий вид; на фиг. 2 - се- 10 чение А-А на фиг. 1. !

Установка для непрерывного формования плит содержит формующий транс-.портер в виде нижней приводной пластинчатой цепи 1, которая обтянута ! конвейерной лентой 2. Над ним pacIIo-" ложены питатель 3 формовочной смеси и уплотняю)ций транспортер в виде пл»- стинчатой цепи 4 с к(()нвейерной лентой.20

5, Камера формования ограничена рабочими ветвями транспортеров, пластинчатые цепи 1 и 4 которых в зоне опорных роликов 6 образуют коническую с2с ; прессующую часть,;а в зоне опорных роликов 7 " калибрующую часть.

Усилие прессования передается через ребра 8, кбторыми снабжена каждая из пластин 9 пластинчатых цепей, на опорные ролики 6 конической прессующей части и на спорные ролики 7 калибрующей части камеры формования., Жесткость опорных роликов 6 больше жесткости опорных роликов 7.и рассчитана на максимальное давление 35 прессования Р„,„„,, достигаемое в . прессующей части. Снижение жесткости

1 опорных роликов 7 может быть достиг-нуто путем уменьшения их диаметра !. или толщины стенки. Величина жестко-,0 ,S сти опорных роликов 7 выбирается из следующих условий. Установлено, что при формовании сыпучих непластичьъ)х смесей, например полусухих перлитовых масс, на формующих установках с 4 калибрующей зоной ограниченной длин.(, на поверхности св еотформованных изделий появляются трещины, вызванжесткость опорного ролика в калибрующей части к амеры формов ания, с»

6. модуль упругости уплот-. ненной смеси„ кГс/см ные резким перепадом давления сжатия смеси на выходе из пресса.

Экспериментальным путем установлено, что при выдержке уплотненной смеси в калибрующей части камеры формования появление трещин прекращается. При этом давление сжатия смеси в калибрующей зоне падает до величины (0,05-0 3)Рилакс" Падение давления в капибрующей эоне вызвано двумя причинами. При переходе пластины 9 с опорных роликов 6 на опорные ролики

7, имеющих пониженную жесткость, сжатая смесь за счет деформации упругого последействия расширяется. Опорные ролики 7 при этом прогибаются иа величину („, и давление в калибрующей зоне падает. Далее за счет эластических деформаций смеси происходит ее усадка на величину 7, что приводит к дальнейшему падению давления.

Распределение давления.по длине калибрующей зоны может быть определено путем решения системы уравнений

2УХ +УФ

)(6(6) С, Е) о — (31-4с) - — P (2) S() с

Х 6 EI )(2 ) 66cK + Pa 6 Ч ÕX е

Уравнение (1) является выражением деформации упругого последействия уплотненной смеси, уравнение (2)— прогиба опорного ролика 7 под действием сил давления Р„, уравнение (3)выражением величины эластической деформации уплотненной смеси.

Полагая P = Р = КР и решая

Х систему уравнений относительно жесткости роликов ЕХ, получают

1 — расстояние между опорами ролика, см; с — координата опоры рабочей ветви транспортера на опорный ролик, см;

2Ер. (31-4с)$() с . И.,ц, 6hö(Ð ö,„ (1 к)-е)Р „ ()+к) be ч где ЕХ

40

Е

Р

3

14

S — площадь рабочей поверхноп сти транспортера, приведенная к одному опорному ролику, см ;

K=0 05-0,3 — коэффициент падения давления на выходе из камеры формования;

Р„„„„ — максимальное давление прессования, кГс/см ;

h(, - толщина прессуемого изделия, см;

1, — длина калибрующей.части камеры формования, см; ч — скорость прессования, см/мин;

8 и;8 - постоянные коэффициенты, характеризующие деформационные свойства смеси.

Установка работает следующим образом.

Ю

Сырьевая смесь поступает из питателя 3 на конвейерную ленту с толщиной засыпки Ь„. По конвейерной ленте

2 смесь поступает в коническую прессующую часть, где уплотняется до толщины Ь . При переходе пластины 9 с последующего опорного ролика 6 конической прессующей части на первый опорный ролик 7 калибрующей части происходит расширение смеси под дейжесткость опорного роли-" ка в калибрующей части камеры формования, см ;

6, модуль упругости уплотненной смеси, кГс/cM, расстояние. между опорами ролика, см; координата опоры рабочей ветви транспортера на опорный ролик, см; .. площадь рабочей поверхности транспортера, при-, веденная к одному опорному ролику, см

11147 ствием сил упругого последействия.

Опорный ролик 7 при этом прогибается на величину У„, что влечет за собой падение давлейия сжатия смеси. Даль5 нейшее уменьшение давления сжатия смеси во время ее движения в калибрующей части происходит также за счет эластической деформации смеси. Благодаря выбору жесткости опорных роликов 7 по предлагаемому соотношению на выходе из.калибрующей части давление падает до величины P KP»« 5Формула иэ обретения

Установка для непрерывного формо" вания плит, содержащая питатель формовочной смеси, формующий транспор20 тер, расположенный над ним уплотняющий транспортер и опорные ролики для рабочих ветвей транспортеров, образующих камеру формования с конической прессующей и калибрующей частями

25 отличающаяся тем, что, с целью улучшения качества иэделий, жесткость опорных роликов калибрующей части) меньше жесткости опорных роликов конической прессук)щей части каме"

30 ры формовання, причем жесткость опорных роликов калибрующей .части определяют зависимостью

K=0 05-0,3 — коэффициент падения давления на выходе иэ камеры формования;

Рмакс — максимальное давление прессования, . кГс/сме;

h — толщина прессуемого изделия, см, 1 — длина калибрующей части ! камеры формования, см;

v — скорость прессования, CN/MHH" д и 8 — постоянные коэффициенты, характеризующие деформационные свойства смеси.

l 4 l l 147

Составитель Е. Селиванов

Редактор И. Горная Техред А. Кравчук Корректор В ° Гирняк

« t

Заказ Зб02/ 14 Тираж 528 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

ll3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4