Замкнутый конвейер автоматизированной линии

Иллюстрации

Показать всеРеферат

Изобретение относится к транспортным устройствам автоматиэираванных линий сборки изделий и м.б. использовано в машиностроении.Цель - повьш1ение произв-ти конвейера. На двух параллельно установленных направляющих (Н) прямого 1 и обратного 2 ходов размещены вплотную платформы (П) 3 с отверстиями в виде открытого паза 23, В концах соответствующих Н 1 и 2 расположены подпружиненные упоры 6 и 10, выполненные в виде установленного с возможностью поворота в вертикальной плоскости приводного двуплечего рычага (Р). На одном из плеч каждого приводного Р посредством осей с возможностью поворота в вертикальной плоскости установлены ведущий 14 и ведомый 16 двуплечие Р. Нижние плечи Р 14 и 16 шарнирно соединены между собой 18, а верхние их плечи размещены в пазах 23. Ось Р 16 расположена ниже оси Р 14. Для перевода П 3 с одной Н на другую хонвейер имеет механизм перемещения из, а дйя перемещения П 3 в прямом и обратном направлениях - приводы перемещения П 3 в виде толкателей 4 и 5. По мере продвижения толкателем 4 группы П 3, торцовая поверхность предпоследней П 3 действует на Р 14, который через тягу 18 поворачивает Р 16, упирающийся в торцовую поверхность последней П 3, образуя м-::жду ними зазор. Одновременно последняя П 3 подается механизмом перемещения П 3 с Н 1 на Н 2. 1 з.п.ф-лы, 4 ил. е

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (!!) (5!)4 В 65 С 25 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4! 44916/27-03 (22) 11.11 ..86 (46) 23.07.88.Бюл. № 27 (71) Специальное проектно-конструкторское технологическое бюро по силовым трансформаторам Минского электротехнического завода им.В.И.Козлова (72) A.М.Иванов, Н.О.Климкин и Е.С.!!1умляев (53) 621 .867 (088.8) (56) Авторское свидетельство СССР

¹ 755519, кл. В 23 Q 41/02, 1978. (54) ЗАМКНУТЫЙ КОНВЕЙЕР АВТОМАТИЗИРОВАННОЙ ЛИНИИ (57) Изобретение относится к транспортным устройствам автоматизированных линий сборки изделий и м.б. использовано в машиностроении. Цель повышение произв-ти конвейера. На двух параллельно установленных направляющих (Н) прямого 1 и обратного

2 ходов размещены вплотную платформы (П) 3 с отверстиями в виде открытого паза 23. В концах соответствующих

Н 1 и 2 расположены подпружиненные упоры 6 и 10, выполненные в виде установленного с воэможностью поворота в вертикальной плоскости приводного двуплечего рычага (Р). На одном из плеч каждого приводного P посредством осей с воэможностью поворота в вертикальной плоскости установлены веду-щий 14 и ведомый 16 двуплечие P. Нижние плечи Р 14 и 16 шарнирно соеди— нены между собой тягой 18, а верхние их плечи размещены в пазах 23. Ось

Р 16 расположена ниже оси Р 14. Для перевода П 3 с одной Н на другую .конвейер имеет механизм перемещения

П 3, а дяя перемещения П 3 в прямом и обратном направлениях — приводы перемещения П 3 в виде толкателей 4 и 5. По мере продвижения толкателем

4 группы П 3, торцовая поверхность предпоследней П 3 действует на P 14, который через тягу !8 поворачивает

P 16, упирающийся в торцовую поверх— ность последней П 3, образуя м жду ними зазор. Одновременно последняя

П 3 подается механизмом перемещения

П 3 с Н 1 на Н 2. 1 з.п.ф-лы, 4 ил.

1411238

Изобретение относится к транспортйым устройствам конвейерам автоматизированных линий сборки изделий и

Может быть использовано в машинострое5

Мии.

Цель изобретения — повышение проНзводительности конвейера.

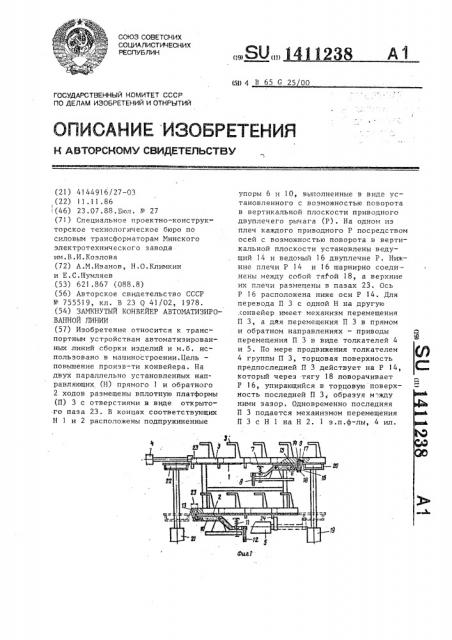

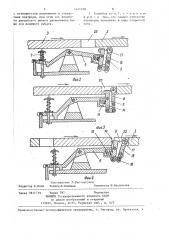

На фиг. 1 изображен замкнутый 10 конвейер автоматизированной линии, общий вид; на фиг.2 — базовый упор, ° ° оложение во время перемещения спутиков на рабочую позицию; на фиг.3 —то же, положение во время перемеще- 15 ия спутников на рабочую позицию, огда выступ и механизм отвода платормы от группы платформ находятся пазу, но еще платформы не закончии перемещение; на фиг.4 — то же, положение в начале рабочего цикла автоматизированной линии, когда групра спутников забаэирована выступом базового упора, а последняя платформа отодвинута от группы спутников и 25 подготовлена для перемещения на другую направляющую конвейера.

Конвейер содержит две параллельно ,установленные направляющие прямого ,1 и обратного 2 ходов, на которых раз 30 мещены вплотную платформы 3, привод

| ! перемещения платформ 3 в виде верх него толкателя 4, установленного в начале направляющей 1 прямого хода, Конвейер также содержит привод пере(,мещения платформ 3 в обратном направлении, которым является нижний тол(,катель 5, установленный в начале

,íàïðàâëÿþùåé 2 обратного хода, базовый упор 6, который подпружинен фиксирующей пружиной 7 и расположен в конце направляющей 1 прямо хода.

Упор 6 выполнен в виде установленного с возможностью поворота в вертикальной плоскости приводного 45 двуплечего рычага, одно из плеч которого приводится в движение рычагом 8, а на другом плече имеется выступ 9. Кроме того, конвейер имеет базовый упор 10., который подпружинен фиксирующей пружиной 11 и расположен . в конце направляющей 2 обратного хода. Упор 10 также выполнен в виде установленного с возможностью поворота в вертикальной плоскости привод- ного двуплечего рычага, одно из плеч которого приводится в движение рычаroM 12, а на другом его плече имеется выступ 13.

Механизм отвода от группы платформ 3 первой по ходу перемещения платформы 3 выполнен в виде установленных на каждом выступе 9 и 13 посредством осей с возможностью поворота в вертикальной плоскости ведущего двуплечего рычага 14, поджатого пружиной 15, и ведомого двуплечего рьяага 16, снабженного установленным на его верхнем конце роликом 17., Нижние плечи рычагов 14 и 16 шарнир" но соединены между собой тягой 18.

Рьяаг 16 совершает поворот с большим углом отклонения от первоначального положения, чем ведущий двуплечий рычаг 14, так как ось ведомого двуплечего рьяага 16 расположена ниже оси ведущего рьяага 14 (разное передаточное отношение плеч). Для перевода платформ 3 . с направляющей ! прямого хода на направляющую 2 обратного хода конвейер имеет меха-низм перемещения платформ 3 с одной направляющей на другую, который содержит подъемник 19 с кареткой 20.

А для перевода платформ с направляю— щей 2 обратного хода на направляющую

1 прямого хода имеется аналогичный механизм перемещения платформ, содержащий подъемник 21 с кареткой 22.

У каждой платформы 3 имеется отверстие, которое выполнено в виде расположенного с торцовой стороны откры того паза 23, предназначенного для расположения в нем выступов 9 или

13 базовых упоров. Кроме того, каждая платформа 3 имеет выступ 24 для захвата и проталкивания платформ 3 нижним толкателем 5. Верхние плечи 1 рычагов 14 и 16 также установлены с возможностью размещения в отверстиях-пазах 23 платформ 3.

Конвейер работает следующим образом.

После окончания рабочего цикла автоматизированной линии отводится верхний толкатель 4 и в начало направляющей 1 прямого хода конвейера с конца направляющей 2 обратного хода подъемником 21 подается платформа 3, заранее установленная на каретку 22, Одновременно включается привод не показан базового упора 6 и тогда под воздействием приводного рьяага 8 базовый упор 6 совершает поворот, отводя выступ 9 от ппатформы 3, и удерживается в таком положении с задержкой по времени в 0,514112

1,0 с. За это время толкатель 4 перемещает группу платформ по направляющим 1 прямого хода конвейера, меняя рабочие позиции платформ 3 и выталкивая последнюю платформу на каретку 20 подъемника 19. По истечении выдержки времени (фиг.2) выключается привод базового упора 6 и пружина 7, возвращая базовый упор в прежнее положение, прижимает его снизу к последней платформе 3, где ролик 17 перекатывается по нижней плоскости движущейся платформы пока не произойдет погружение выступа 9 (фиг.3) с механизмом отвода платформы в паз 23. По мере дальнейшего продвижения группы платформ торцовая поверхность предпосле „ней платформы

3 воздействует на ведущий двуплечий рычаг 14 фиг.4, который, сжимая пружину 15, воздействует через тягу

l8 на ведомый двуплечий рычаг 16, который, поворачиваясь, отклоняется от ведущего рычага 14 на некоторый 25 угол, упираясь роликом 17 в торцовую поверхность последней платформы, отодвигает ее от предпоследней платформы, образуя между ними зазор, до тех пор, пока платформы продолжают перемещение, причем максимальный зазор между платформами образуется, когда группа платформ прекратила свое перемещение, упершись (эабазировавшись) торцовой поверхностью предпоследней платформы в выступ 9 базового упора 6 После этого начинается рабочий цикл автоматизированной линии, и одновременно последняя платформа, находящаяся на каретке 20

40 (фиг.1),подается подъемником 19 с направляющей 1 прямого хода на направляющую 2 обратного хода конвейера, после чего включается нижний толкатель 5, который, захватив эа выступ 45 .24 поданную платформу, продвигает всю группу платформ, находящихся на направляющей конвейера, выталкивая последнюю платформу 3 на каретку 22 подъемника 21, установленного в конце направляющей 2 обратного хода подготавливая ее к подаче в начало направляющей 1 прямого хода. В конце направляющей 2 Обратного хода находится аналогичный базовый упор 10 с механизмом отвода последней платформы и выступом 13, позволяющим базировать фиксировать положение груп- . пы платформ и создавать зазор между

38

4 последней и предпоследней платформами 3.

Изобретение позволяет повысить производительность автоматизированной линии за счет сокращения числа и времени прохождения подготовительных операций между рабочими циклами автоматизированной линии, и позволяет использовать в рабочем цикле автоматизированной линии не только ветвь прямого направления конвейера, но и ветвь обратного направления со сдвигом рабочих циклов ветвей по времени, так как на ветви обратного направлеиия тоже обеспечивается четкое базирование платформ 3, а наличие гарантированного зазора между платформой, находящейся на рабочей позиции, и платформой,. находящейся на каретке 20 или 22 подъемника, позволяет исключить износ истиранием торцов платформ 3, что обеспечивается повышение надежности и долговечности автоматизированной линии.

Формула изобретения

1. Замкнутый конвейер автоматизированной линии, содержащий две параллельно установленные направляющие прямого и обратного ходов, на которых размещены вплотную платформы с отверстиями, два подпружиненных упора, каждый из которых расположен в конце соответствующей направляющей прямого и обратного ходов, механизм отвода от группы платформ первой по ходу перемещения платформы, механизм перемещения платформ с одной направляющей на другую и приводы перемещения платформ в прямом и обратном направлениях, о т л и ч а юшийся тем, что, с целью повышения производительности конвейера, каждый упор выполнен в виде установленного с возможностью поворота в вертикальной плоскости приводного двуплечего рычага, а механизм отвода от группы платформ первой по ходу перемещения платформы выполнен в виде установленных на одном из плеч каждого приводного двуплечего рычага посредством, осей с воэможностью поворота в вертикальной плоскости ведущего и ведомого двуплечих рычагов, нижние плечи которых шарнирно соединены между собой посредством тяги, а нх верхние плечи установлены

1411238

Составитель Л. Расторгуева Редактор E. Ïàïï Техред Л. Олийнык Корректор И.Васильева

Заказ 3611/19 Тираж 787 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-ÇS, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 с возможностью размещения в отверстиях платформ, при этом ось ведомо,го двуплечего рычага расположена ниice оси ведущего рычага.

2. Конвейер по п.l о т л и ч а ющ н и с я тем, что каждое отверстие платформы выполнено в ниде открытого паза.