Теплообменник вращающейся печи

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, а именно к внутренним регенеративным теплообменным устройствам, используемым для интенсификации теплообмена во вращаюшихся печах, например, в цементной промышленности. Целью изобретения является интенсификация теплообмена. Теплообменник вращающейся печи 1 содержит расположенные по окружности ряды 2 теплообменных элементов 3, закрепленных одним концом посредством шарнирного соединения 5 на корпусе печи 1 и отделенных в продольном направлении друг от друга установленными между ними взаимопересекающимися теплообменными элементами 3 смежного ряда 2. Выступающие свободные концы 8 теплообменных элементов 3 каждого ряда соединены ограничителями 9. Расстояние между центром шарнирного соединения и ограничителем каждого теплообменного элемента 3 равно 0,6-0,95 расстояния между центрами смежных рядов 2 теплообменных элементов 3. Теплообменные элементы 3 двух смежных рядов, у которых свободные концы 8 скреплены ограничителями на поверхности элементов 3, обращенных к центру печи I, образуют подвижную систему, способную под действием собственной массы при различных положениях корпуса печи 1 занимать положения постепенного складывания и раскрытия . 5 3. п. ф-лы, 6 ил. с (О ел С Фиг. 2.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1411553

А1 (5D 4 F 27 В 7 !6

13 уе

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4188482/29-33 (22) 07. 12.86 (46) 23.07.88. Бюл. № 27 (71) Государственный всесоюзный научноисследовательский институт цементной промышленности (72) В. И. Тараканов, В. А. Кулабухов, В. И. Никоноров и В. П. Ткаченко (53) 666.94.041 (088.8) (56) Авторское свидетельство СССР № !250810, кл. F 27 В 7/16, 1984.

Авторское свидетельство СССР № 1025978, кл. F 27 В 7/16, 1981. (54) ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ (57) Изобретение относится к промышленности строительных материалов, а именно к внутренним регенеративным теплообменным устройствам, используемым для интенсификации теплообмена во вращающихся печах, например, в цементной промышленности.

Целью изобретения является интенсификация теплообмена. Теплообменник вращающейся печи 1 содержит расположенные по окружности ряды 2 теплообменных элементов 3, закрепленных одним концом посредством шарнирного соединения 5 на корпусе печи 1 и отделенных в продольном направлении друг от друга установленными между ними взаимопересекающимися теплообменными элементами 3 смежного ряда 2.

Выступающие свободные концы 8 теплообменных элементов 3 каждого ряда соединены ограничителями 9. Расстояние между центром шарнирного соединения и ограничителем каждого теплообменного элемента 3 равно 0,6 — 0,95 расстояния между центрами смежных рядов 2 теплообменных элементов 3. Теплообменные элементы 3 двух смежных рядов, у которых свободные концы 8 ф скреплены ограничителями на поверхности элементов 3, обращенных к центру печи 1; образуют подвижную систему, способную под действием спбствеииой массы при различных положениях корпуса печи 1 занимать положения постепенного складывания и рас- Я крытия. 5 з. п. ф-лы, 6 ил. 4

1411553

5 l0

25

40

1

Изобретение относится к промышленности строительных материалов, а именно к 1нутрипечным регенеративным теплообмен ым устройствам, используемым для интенификации теплообмена во вращающихся г1ечах, наприме, в цементной промышленsIoñTи.

Целью изобретения является интенсификация теплообмена.

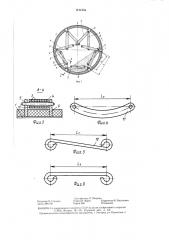

На фиг. 1 схематически изображена вра ающаяся печь на участке установки теп.1ообменника, поперечное сечение; на фиг. 2 — теплообменные элементы в сборе, аксонометрия; на фиг. 3 — разрез А-А на

< иг. 1; на фиг. 4 — теплообменный элемент виде дуги; на фиг. 5 — то же, в виде осьмерки; на фиг. 6 — то же, В-образной ормы.

11а внутренней поверхности корпуса ращающейся печи 1 установлены ряды 2, демонтированные из теплообменных элемен ов 3, которые крепежными концами 4

Закреплены на корпусе вращающейся печи 1

1 осредством шарнирного соединения 5 и опорных стоек 6. Теплообменные элементы 3 ус(ановлены с аксиальным сдвигом в плоскостях, перпендикулярных продольной оси пени 1 с образованием между собой щелей азоров 7, равных по ширине одного тепообменного элемента 3. Свободные концы 8 еплообменных элементов 3, собранных в дин ряд 2, установлены в щели-зазоры 7 одежду теплообменными элементами 3 смежого ряда 2 и на выходе из них соединены ,между собой ограничителем 9. Для гарантирования ширины щелей-зазоров 7 по всей длине теплообменных элементов 3 на их кре пежных концах 4 и свободных концах 8 размещены фиксаторы 10 ширины.

Теплообменные элементы 3 выполнены размером L —— 0,6 — 0,95L, где L — расстояние между центрами смежных рядов 2 теплообменных элементов 3 по хорде.

Верхний предел межцентрового расстояния Li =0,951 принят для обработки материалов, более склонных к налипанию и замазыванию щелей-зазоров 7. Теплообменные элементы 3 с таким межцентровым расстоянием обеспечивают полное самоскладывание теплообменников и полную постоянную самоочистку щелей-зазоров 7. Данная конструкция менее чувствительна к нарушениям режима работы печи 1, так как имеет малую высоту и всегда находится в слое материала. Дальнейшее увеличение верхнего предела межцентрового расстояния 1 1 теплообменных элементов 3 ограничивается выступающими свободными концами последующих рядов теплообменных элементов 3.

Нижний предел межцентрового расстояния L =0,61 теплообменных элементов 3 принят для теплообменников, используемых в печах, при обработке менее склонных к налипанию материалов. т. е. для более подвижных смесей обрабатын емого материала.

Такая конструкция снижает расход жаро2 прочного материала на изготовление теплообменных элементов 3 и уменьшает общий вес теплообменника. Очистка обеспечивается простым встряхиванием при изменении положения теплообменных элементов 3.

Дальнейшее уменьшение нижнего предела межцентрового расстояния L теплообменных элементов 3 исключает возможность пропустить теплообменные элементы 3 одного ряда сквозь теплообменные элементы 3 смежного ряда, а их свободные концы 8 закрепить на наружной поверхности ограничителями 10.

Теплообменные элементы 3 предусмотрено выполнять из сортового проката: круглого, квадратного, шестигранного и овального профиля. Применение проката позволяет снизить вес элементов и упростить технологию их изготовления. Кроме того, применение таких профилей, как круглый, шестигранный и овальный улучшает условия прохождения обрабатываемого материала сквозь щели-зазоры, образованные двумя смежными теплообменными элементами 3.

Теплообменные элементы 3 могут быть выполнены из жаропрочного литья, как отдельно по элементам, так и целым рядом в виде гребенки. Каждый теплообменный элемент 3 из сортового проката или литья может быть выполнен в виде дуги 11, в виде восьмерки 12 и В-образной формы.

Теплообменные элементы 3, выполненные в виде дуги 11, имеют повышенную поверхность теплообмена, что увеличивает общую поверхность соприкосновения обрабатываемого материала с горячей средой без изменения длины зоны установки теплообменников.

Теплообменные элементы 3 в виде восьмерки 12 предназначены для использования во вращающихся печах с плотной цепной завесой, где выходящий из нее обрабатываемый материал почти полностью высушен и фракции (1 мм составляют около 50О, т. е. плотная порошкообразная масса.

Образованные петлями свободных концов 8 теплообменных элементов 3 и соединяющими их ограничителями 9 выступы или продольные полки на поверхности теплообменника улучшают перемешивание за счет принудительного сдвига одного слоя обрабатываемого материала относительно другого слоя, что устраняет неравномерность температурного поля внутри слоя и способствует интенсификации теплообмена.

Теплообменные элементы 3 В-образной формы предназначены для использования во вращающихся печах, где плотность цепной завесы предусматривает выход из нее обрабатываемого материала в виде гранул с влажностью 5 — 10Я. Внутрення поверхность теплообменника, образованная теплообменными элементами 3 этой конструкции, представляет собой относительно ровную поверхность, которая обеспечивает гранулам обра14

3 батываемого материала тепловую обработку с активным перемешиванием и предохраняет их от разрушения.

Теплообменные элементы 3 двух смежных рядов 2, у которых свбодные концы 8 скреплены ограничителями 10 на поверхности элементов 3, обращенных к центру печи 1, образуют подвижную систему, способную под собственным весом при различных положениях корпуса вращающейся печи 1 занимать положения постепенного складывания и раскрытия.

Теплообменник работает следующим образом.

При вращении корпуса вращающейся печи 1 в верхнего положении теплообменные элементы 3 двух смежных рядов 2 находятся в положении раскрытия, т. е. свободные концы 8, соединенные ограничителями 9, находятся вблизи центральной части 1, перекрывая в достаточной степени поперечное сечение ее верхней части, где активно нагреваются высокотемпературным газовым потоком (положение 1) . Затем по мере вращения печи 1 под собственным весом теплообменные элементы 3 на шарнирных соединениях 5 начинают поворачиваться, приближаясь к корпусу печи 1 (положение 11) и постепенно складываться, изменяя высоту теплообменника, минимально приближаясь к футеровке корпуса (положения I I I — V) .

Одновременно теплообменные элементы 3 плавно, без ударов и пыления, погружаются в слой обрабатываемого материала, отдавая ему свое тепло. Материал, попадая в щели-зазоры 7 между теплообменными элементами 3, рассекается на отдельные слои, что в значительной степени способствует эффективности теплообмена. При этом происходят активное перемешивание нижних слоев материала и активный теплообмен в слое благодаря взаимному скольжению теплообменных элементов 3 и пересыпаемого ими материала. Попадая в пространство между теплообменными элементами 3 и футеровкой печи 1 обрабатываемый материал воспринимает тепло огнеупорной кладки. Причем пылевая и мелкие фракции, просеиваясь сквозь щели-зазоры 7, активно перемешиваются и прогреваются в слое материала без выноса их в газовый поток, что способствует значительному снижению пылевыноса из печи 1.

Часть материала движется по поверхности теплообменных элементов 3, обращенной внутрь печи 1, как бы приподнимается над слоем и скатывается по поверхности элементов 3 на поверхность слоя материала и футеровку корпуса печи 1, где интенсивно перемешивается и нагревается, активно воспринимая тепло от теплообменных элементов 3 с развитой поверхностью теплообмена, от футеровки и газового потока.

По мере дальнейшего поворота корпуса печи 1 теплообменные элементы 3 начи11553

4 нают вновь раскрываться (положение Ч1). выпускают сквозь щели-зазоры 7 оставшийся обрабатываемый материал и одновременно под собственным весом устремляются постепенно вниз, скользя относительно друг друга по щелям-зазорам 7, одновременно очищая их от налипающего и застрявшего материала, т. е. происходит самоочистка рядов 2 теплообменных элементов 3 и их раскрытие с занятием верхнего исходного

10 положения (положение I) . После этого рабочий цикл повторяется. Причем крупные фракции материала, не прошедшие через щелизазоры 7 теплообменных элементов 3, поднимаются последними в центральную часть вращающейся печи 1, где подвергаются дополнительной термообработке в газовом потоке. Раскрытые теплообменные элементы

3 в верхней части печи 1 перекрывают ее поперечное сечение, способствуя снижению пылеуноса.

Использование предлагаемого теплообменника позволяет интенсифицировать теплообменные процессы при обжиге клинкера за счет улучшения теплообмена и предотвращения замазывания, а также уменьшения пылеуноса, что. в свою очередь, cIloсобствует снижению расхода топлива на обжиг клинкера или повышению производительности вращающейся печи.

Формула «зобретения

1. Теплообменник вращающейся печи, содержащий расположенные по окружности ряды теплообменных элементов, закрепленных одним концом посредством шарнирного соединения на корпусе печи, отличающийся тем, что, с целью интенсификации теплообмена, выступающие во внутрь печи свободные концы теплообменных элементов одного ряда размещены между свободными концами смежного ряда и соединены ограничителями.

2. Теплообменник по и. 1, отличающийся тем, чтО расстояние между центром шарнирного соединения и ограничителем каждого теплообменного элемента равно 0,60 — 0,95 расстояния между центрами смежных рядов теплообменных элементов.

3. Теплообменник по пп. 1 и 2, отличающийся тем, что каждый теплообменный элемент выполнен из стержней сортового проката круглого, квадратного, шестигранного или овального сечения.

4. Теплообменник по пп. 1- — 3, отличающийся тем, что каждый теплообменный элемент выполнен в виде дуги.

5. Теплообменник по пп. 1 †-3. отличающийся тем, что каждый теплообменный элемент выполнен в виде восьмерки.

6. Теплообменник по пп. 1 — 3, отличающийся тем, что каждый теплообменный элемент выполнен В-образной формы.

1411553

Фиг. 1

ВНИИПИ Гогударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4)5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор О. Головач

Заказ 3641/35

Составитель Л. Петрова

Техред И. Верес Корректор М. Васильева

Тираж 560 Подписное