Способ уборки зерновых культур и машина для его осуществления

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU,», 1412648 A 1 (Sg 4 А О1 0 91 04 41 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCHOMY СВИДЕТЕЛЬСТВУ

16 .

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4185028/30-15 (22) 19.01.87 (46) 30.07.88. Бюл. № 28 (71) Кубанский сельскохозяйственный институт (72) М. В. Порошин, В. Е. Дерябин и Ф. М. Канарев (53) 631.554 (088.8) (56) Авторское свидетельство СССР № 1142045, кл. А 01 D 91/04, 1982.

Авторское свидетельство СССР

¹ 1204141,,кл. А 01 D 41/02,,1983. (54) СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬ

ТУР И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к сельскому хозяйству. Цель изобретения — уменьшение потерь, повреждения зерна и снижение энергоемкости процесса. Одновременно с измельчением стеблевой массы осуществляют отделение и прокатывание колосовой части для нарушения связи зерна с колосом с последующим перетиранием перед транспортированием на стационар. Машина для уборки зерновых культур снабжена прокатывающими шестернями 16, вальцами 17 с дисковым режущим измельчителем и выгрузным транспортером 20, установленным с возможностью перемещения вдоль оси вращения несущей ленты подающего транспортера. 2 с.п. ф-лы, 7 ил.

1412648

25

И зобретение относится к сельскому хозяйству и сельскохозяйственному машиностроению, а именно к способам и машинам для уборки зерновых культур.

Цель изобретения — уменьшение потерь, повреждения зерна и снижение энергоемкости процесса. > 7

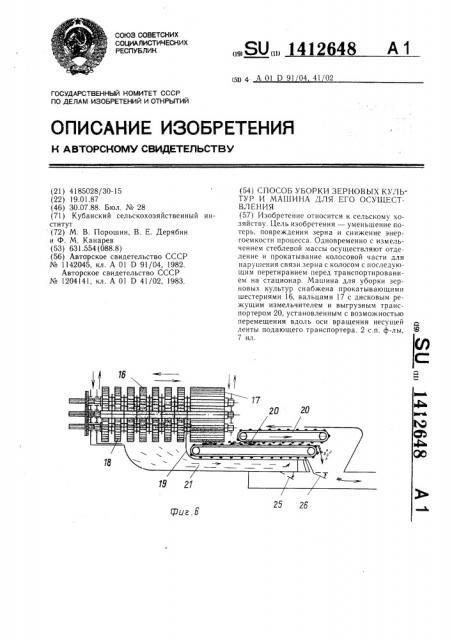

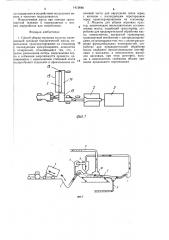

На фиг. 1 изображена машина для убори зерновых культур; на фиг. 2 — компекс для стационарной обработки массы; а фиг. и — машина дан уборки; на фиг. д— то же, вид сверху; на фиг. 5 — транспортер атки, промежуточный транспортер, измельающее приспособление; на фиг. 6 — прокалывающие шестерни и вальцы, дисковый из; ельчитель, промежуточный молотильный т!ранспортер; на фиг. 7 — перегружатель.

Условные обозначения: — — — колосово-зерновая масса; — -> - — стеблевая масса;

+ + -ъ.- полова.

Способ осуществляют следующим образом.

При уборке весь урожай зерновых и друг х культур срезают, транспортером подают в строго ориентированном виде на измельчаюi !ее приспособление, где прокатывают и раз.(еляют на колосово-зерновую часть массы (длина резки 15..20 см) и стеблевую часть массы (длина резки 3...5 см).

Колоски, попавшие на вальцы, воспринимают давление, созревшее зерно легко от 1еляется от основания, а сила упругости

<,теблей колосков не позволяет зерну растрескиваться. Кроме того, питающе-прокаты !аюгцие вальцы и шестерни выполняют и функции молотильного устройства.

Во время транспортировки по материало 1роводу в транспортную тележку из стеблеiIoé части массы выделяют случайно побавшую зерновую часть и перегружают ее в

Транспортный материалопровод зерновой части перед погрузкой в транспортную те,Пежку.

Транспортными тележками доставляют и на стационаре выгружают раздельно зерновую и стеблевую части массы. Стеблевую часть направляют в соломохранилище. Из

Зерновой части, перед погрузкой в хранили ща-сушилки выделяк>т транспортером-сепаратором зерно и отправляют в зернохранилища.

Зерновую часть храня, в специальных бункерах-накопителях и транспортерами подают на домолот. Продукты обмолота на-!

1равляют: зерно — на очистку, полову— пневмотранспортером в половохранилище.

Средсгва для реализации данного способа включают: машину 1 для уборки, тележку 2 для зернового вороха, тележку 3 для измельченной стеблевой части вороха, навесынакопители для стеблевой и зерновой частей вороха и половы, зернохранилище (не показано), приемные бункеры 4 навесов-накопителей зерновой части вороха с дозирую2 ще-питающим транспортером, вибротранспортер 5, линию 6 транспортирования зерна в хранилище, молотилку 7 зерновой части вороха, антициклон 8 для подачи вымолоченного зернового вороха на вибротранспортер-сепаратор, транспортный вентилятор 9, сепаратор 10 с материалопроводом и транспортным вентилятором 11 для транспортирования вымолоченной половы и соломы в хранилище (комплекс машин для получения гранул или брикетов из соломы не показан).

Машина 1 включает фронтальный режущий аппарат 12 с мотовилом 13, транспортер 14 жатки, транспортер 15 подачи биологической массы на измельчитель, прокатывающие шестерни 16 и вальцы 17, режущие диски 18, разделительную пластину 19, выгрузной транспортер 20 зернового вороха, всасывающий участок транспортного материалопровода 21 для измельченной стеблевой части, транспортные вентиляторы 22 и 23 зернового вороха и измельченной стеблевой части, эжекторное устройство, транспортный материалопровод 24 зернового вороха, переключающие заслонки 25 всасывающего участка транспортного материалопровода 21, заслонку 26 эжектора зернового вороха, сепаратор-перегружатель 27.

Сепаратор-перегружатель 27 включает в себя отбойные пластины 28 с приводом 29, заслонки 30 и 31 входа и выхода стеблевой части шлюзового затвора 32 перегрузки колосово-зерновой части выпавшей из стеблевой части массы в сепараторе-перегружателе 27.

Материалопроводы 2! и 24, конеч ные участки которых расположены один над другим в вертикальной плоскости, позволяют уборочному устройству совершать беспрепятственно повороты влево и вправо с одновременной загрузкой транспортируемых материалов в транспортные тележки.

Транспортная тележка 2 для сбора колосово-зерновой части массы включает в сеоя материалопровод ЗЗ для передачи стеблевой части на транспортную тележку 3.

Машина для уборки зерновых и других культур работает следующим образом (в зависимости от состояния убираемых культур) .

При уборке прямостоящих зерновых и других культур урожай срезают фронтальным аппаратом 12, транспортером !4 жатки передают на наклонный транспортер 15, который строго ориентированно подает биологическую массу на прокатывающие шестерни 16 и вальцы 17, где одновременно осуществляется прокатывание биологической массы (производится нарушение материнской связи зерна с колосом), измельчение режущими дисками 18 приспособления и посредством разделительной пластины !9 разделение транспортных потоков по мате141

2648

55 риалопроводам на колосово-зерновой и стеблевой.

Колосово-зерновая часть попадает на передний конец транспортера 20, на котором одновременно с транспортированием за счет разности скоростей транспортеров 20 производится предварительный обмолот. Предварительно вымолоченная колосковая часть поступает в эжектор, посредством которого вводится в транспортный материалопровод 24 и воздушным потоком, создаваемым вентилятором 22, грузится в транспортную тележку 2.

Стеблево-соломистая часть массы и частично попавшая колосовая часть (низкорослый стебель, излом под действием Мотовила 13 и т д ) после измельчения поступают во всасывающий приемник материалопровода 21 стеблевой части и далее на вентилятор 23.

Раздавленные и частично разрушенные обрезки стеблей соломы и колосовая часть подвергаются воздействию вентилятора.

Стебли расщепляются, а колосовая часть вымолачивается и далее поступает в продолжение материалопровода 21. В материалопроводe 21 под действием заслонок улучшается выделение колосовой части из средней части материалопровода 21 к внешней стороне его закругления.

По пути движения стеблевой части в средней части наружной стороны закругления установлена заслонка 30 сепаратора-перегружателя 27, из которого колосовая часть посредством шлюзового затвора 32 перегружается в материалопровод колосовой части.

Часть стеблей, попавшая в сепараторперегружатель 27, через верхнее отверстие, образованное заслонкой 31, возвращается в материалопровод 21, и воздушным потоком через материалопровод 33 транспортной тележки 2 измельченная стеблевая часть массы направляется в транспортную тележку 3 стеблевой части.

Колосовая часть посредством транспортной тележки 2 доставляется на пункт переработки, выгружается в приемные бункеры 4 и системой транспортеров доставляется на вибротранспортер 5, с которого выделившееся зерно по материалопроводу линии 6 направляется на зерносклад.

Из обработанной колосовой части выделяется полова, стеблевая часть и посредством сепаратора 10 транспортным вентилятором 11 направляется на соломохранилище, а невымолоченная колосовая часть направляется в молотилку 7, с которой по системе материалопроводов направляется в антициклон 8, из которого перегружается на вибротранспортер 5.

Вентилятором 9 осуществляется транспор тирование вымолоченной зерновой части в ан тициклон 8, а также улучшается выделение зерна и половы из колосовой части.

В случае уборки полеглых перепутанных хлебостоев оператор посредством механической или гидравлической системы привода переводит прокатывающие шестерни 16. вальцы 17, режущие диски 18 измельчающего приспособления, вырузной транспортер 20 колосовой части одновременно таким образом, чтобы только прокатывающие шестерни 16 были установлены против питающего транспортера 15. Одновременно поднимается заслонка 26 эжектора колосово-зерновой части массы.

Заслонка 26 отсекает вход на вентилятор 23 стеблевой части массы, а опустившаяся заслонка 25 образует вход эжектора для перегрузки всей измельченной массы из материалопровода 2! в материалопровод 24 колосово-зерновой части массы.

Переналадка осуществляется на холостом ходу без остановки двигателя.

Работа устройства происходит следующим образом.

Наклонный транспортер 15 подает массу на прокатывающие шестерни 16, где на частично попавших на шестерни 16 колосьях нарушается материнская связь зерна с колосом, стебли раздавливаются и вся биологическая масса поступает на диски 18 измельчающего приспособления.

Далее измельченный весь биологический у) ожай, колосовая и стеблевая части одновременно поступают во всасывающий участок материалопровода 21 (стеблевой части) и через вновь образованный заслонкой 25 эжектор перегружается в материалопровод

24 (колосовой части массы) с дальнейшей погрузкой в транспортные средства.

В случае уборки зеленой массы оператор посредством механической или гидравлической системы привода переводит прокатывающие шестерни 16, вальцы 17, режущие диски 18 измельчающего приспособления, выгрузной транспортер 20 колосовой части одновременно таким образом, чтобы прокатывающие шестерни 16 были установлены против питающего транспортера 15.

Работа устройства при уборке зеленой массы происходит следующим образом.

Наклонный транспортер 15 подает массу на прокатывающие шестерни 16, где стебли раздавливаются и поступают на диски 18 измельчающего приспособления. После измельчения зеленая масса поступает во всасывающий участок материалопровода 21 (стеблевой части), из которого поступает в вентилятор 23, где раздавленные и частично разрушенные обрезки стеблей подвергаются ударному воздействию лопастей вентилятора 23, стебли расщепляются и лопастями, как швырялкой, направляются в материалопровод 21, по которому направляются в транспортерную тележку 2. По пути движения каждая частица зеленой мас!

41 сы подвергается воздействию воздушного по1 ока и частично подсушивается, Измельченная масса при помощи трансортной тележки 2 направляется к месам переработки или потребления.

Формула иаобретения

1. Способ уборки зерновых культур, вклюающий срезание биологической массы, изельчение, транспорти Ьвание на стационар последующим просуйиваннем, домолотом сепарацией, отлича)ощЬйся тем, что, с елью уменьшения потерь, повреждения зера и снйжения энергоемкосМ процесса, одовременно с измельчейием стеблевой части существляют отделение и пЬокатывание ко2648

6 лосовой части для нарушения связи зерна с колосом с последующим перетиранием перед транспортированием на стационар.

2. Машина для уборки зерновых культур, включающая последовательно установленные жатку, пода1ощий транспортер, устройство для предварительной обработки массы, измельчитель, выгрузной транспортер, транспортный вентилятор с материалопроводами, отличающаяся тем, что, с целью расширения функциональных возможностей, óñòройство для предварительной обработки массы снабжено 1рокатывающими шестернями и вальцами, а измельчитель выпоЛнен дисковым, при этом шестерни, вальцы и измельчитель снабжены общим приводом продольного перемещения.

1412648

17 18

17

1Ф

1412648

Составитель Г. Журавлева

Редактор М. Циткина Техред И. Верес Корректор А. Тяско

Заказ 3681/3 Тираж 661 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская паб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4