Способ прессования изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к прессованию , и может быть использовано для получения пресс-изделий из компактных и некомпактных металлических материалов. Цель - повышение уровня и однородности механических свойств изделий и выхода годного . Заготовку помещают в полый наружный пресс-игтемпель (ПНП) и вместе с ним.в контейнер и распрессовывают внутренним пресс-штемпелем (ВП). После заполнения материалом заготовки полости контейнера ПНП перемещается в направлении, противоположном направлению ВП. После распрессовки осуществляется перемещение периферийной части заготовки в центральную путем максимального перемещения ПНП в направлении прямого прессования с одновременным перемещением ВП в направлении обратного прессования. В случае достижения требуемого качества прессуемого материала заглушка контейнера заменяется матрицей , через которую осуществляется прессование . В случае недостижения требуемого качества цикл операции по подготовке к прессованию материала заготовки повторяется . Способ позволяет повысить на 10- 15% однородность механических свойств по длине и поперечному сечению и за счет снижения концевой обрези пресс-изделия повысить выход годного на 4-6%. 2 з.п. ф-лы, 4 ил. S (Л

СО1ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 В 21 С 23 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3972328/25-27 (22) 10.11.85 (46) 30.07.88. Бюл. № 28 (71) Красноярский институт цветных металлов им. М. И. Калинина и Уральский политехнический институт им. С. М. Кирова (72) Н. Н. Довженко, Б. E. Хайкин, В. А. Кузьменко, С. В. Беляев, В. Н. Корнилов, H. К. Зинишин и E. А. Худяк (53) 621.777 (088.8) (56) Авторское свидетельство СССР № 1015950, кл. В 21 С 23/04, 1981. (54) СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов давлением, в частности к прессованию, и может быть использовано для получения пресс-изделий из компактных и некомпактных металлических материалов.

Цель — повышение уровня и однородности механических свойств изделий и выхода годного. Заготовку помещают в полый наружный пресс-штемпель (ПНП) и вместе с ним.в

„„Я0„„1412826 А 1 контейнер и распрессовывают внутренним пресс-штемпелем (ВП). После заполнения материалом заготовки полости контейнера

ПНП перемещается в направлении, противоположном направлению ВП. После распрессовки осуществляется перемещение периферийной части заготовки в центральную путем максимального перемещения ПНП в направлении прямого прессования с одновременным перемещением ВП в направлении обратного прессования. В случае достижения требуемого качества прессуемого материала заглушка контейнера заменяется матрицей, через которую осуществляется прессование. В случае недостижения требуемого качества цикл операции по подготовке к прессованию материала заготовки повторяется. Способ позволяет повысить на 10—

15% однородность механических свойств по длине и поперечному сечению и за счет снижения концевой обрези пресс-изделия повысить выход годного на 4 — 6%. 2 з.п. ф-лы, 4 ил.

14

Изобретение относится к обработке металлов давлением, в частности к прессованию, и может быть использовано для получения прессуемых из компактных и некомпактных металлических материалов.

Цель изобретения — повышение уровня их однородности механических свойств изделий и выхода годного.

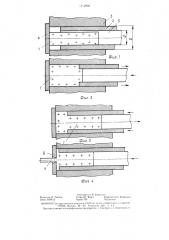

На фиг. 1 показано начало процесса прессования; на фиг. 2 — окончание стадии распрессовки; на фиг. 3 — процесс выдавливания периферийной части заготовки; на фиг. 4 - — прямое прессование заготовки через матрицу в пресс-изделие.

Способ включает подачу заготовки 1, расположенной в полом наружном пресс-! штемпеле 2, в контейнер 3, закрытый заглушкой 4, ее распрессовку внутренним прессштемпелем 5 и прессование через матрицу 6 в пресс-изделие 7.

Распрессовку осуществляют в два этапа: на первом — заполняют полости путем прямого прессования центральной части заготовки, на втором — путем выдавливания центральной части в периферийную.

После окончания распрессовки осуществляется перемещение периферийной части заготовки в центральную путем перемещения наружного пресс-штемпеля в направлении прямого прессования с одновременHblM перемещением внутреннего пресс-штемпеля в направлении обратного прессования.

После окончания перемещения периферийной части заготовки в центральную наружным пресс-штемпелем возможно для достижения необходимой проработки материала повторения всей последовательности приемов способа, а в случае достижения необходимого уровня и однородности механических свойств производится смена заглушки, закрывающей контейнер на матрицу и осуществляется прессование путем перемещения центральной части заготовки внутренним пресс-штемпелем в направлении прямого прессования. Операции выдавливания периферийной части заготовки в центральную и центральной части заготовки в периферийную можно осуществлять с противодавлением.

Число необходимых циклов подготовки к прессованию определяется требуемой степенью деформации из следующей зависимости:

Хр = 4Р. (2 М ) ", где Xpo — исходная предельная степень деформации; а — эмпирический коэффициент;

Хр — необходимая степень деформации;

N — число циклов.

Исходя из условий технической осугцествимости процесса и достижения необ".îäè12826

Фар,иула изобретения

5

2 мой проработки структуры периферийных слоев заготовки величина вытяжки Х выбирается в пределах 1,5 — 2. Нижний предел найден из условия прочности наружного пресс-штемпеля, а верхний из условия допустимого увеличения длины промежуточной заготовки, что ограничено усилием прессования. Тогда диаметр внутреннего прессштемпеля (диаметр центральной части заготовки) составит 0,71 — 0,81 от диаметра внешнего полого пресс-штемпеля.

Притер. Осуществляли прессование заготовки размерами 145Х 420 мм. Распрессовка осуществлялась внутренним пресс-штемпелем диаметром 150 мм. Число циклов подготовки к прессованию профиля равно двум.

Затем после перемещения периферийной части в центральную и наоборот осуществляет выдавливание центральной части заготовки через канал пресс-матрицы в пруток

40 мм и прессуемой длиной 5000 мм.

Прессование осуществляли из контейнера диаметром 250 мм, высота пресс-остатка равнялась 5 MM.

При прессовании данным способом прессизделие не имеет микротрещин, но имеет равномерные более высокие механические свойства по длине и поперечному течению.

Способ обеспечивает повышение уровня на 10 — 15 и однородность механических свойств по длине и поперечному сечению, а также за счет уменьшения концевой обрезки повысить выход годного на 4 — 6Я.

1. Способ прессования изделий, включающий распрессовку и выдавливание периферийной и центральной частей заготовки в две стадии, отличающийся тем, что, с целью повышения уровня и однородности механических свойств изделий по длине и поперечному сечению и выхода годного, распрессовку осуществляют в два этапа: на первом заполняют полости путем прямого прессования центральной части заготовки, на втором путем выдавливания центральной части в периферийную, на первой стадии производят выдавливание периферийной части заготовки в центральную часть до линейного размера пресс-остатка, на второй стадии производят выдавливание образовавшейся центральной части заготовки в направлении прямого прессования в окно матрицы.

2. Способ по и. 1, orëè÷àþùàéñÿ гем, что второй этап распрессовки и первую стадию выдавливания осуществляют нс менее двух р а3.

3. Способ по и. 1, отличающийся тем, что второй этап распрессовки и первую стадию выдавливания осуществляют с противодавлением.

i4i2826

Составитель В. Бороз.тин

Редактор М. Товтин Техред И. Верес Корректор О. Кравцова

Заказ 3698/12 Тираж 709 Подписное

ВНИИПИ Государственного комитета ССС!» по делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4,5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4