Способ получения на трубе плоского фланца

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности, к способу формообразования цилиндрических деталей с фланцами из трубчатых заготовок. Цель изобретения - повышение производительности и расширение технологических возможностей способа. Для этого применяют заготовку с наружным диаметром, равным диаметру формируемого фланца. Конец заготовки обкатывают на конус до размеров внутреннего диаметра готовой детали, после чего прикатывают конус и одновременно утоняют стенку путем выдавливания металла в переходной участок, который одновременно переформовывают в плоский участок , перпендикулярный оси заготовки. Способ позволяет осуществлять набор металла в стенке фланца за счет деформации сжатия, что гарантирует сплошность при значительной скорости и степени деформации . 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (SD 4 В 21 D 22 18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4143154/31-27 (22) 05.09.86 (46) 30.07.88. Бюл. № 28 (71) Краматорский индустриальный институт и Алма-Атинский завод тяжелого машиностроения им. 60-летия СССР (72) В. Г. Капорович, В. Г. Макшанцев.

И. М. Раушенбах, В. И. Бурилов, М. П. Каммерер и В. М. Олейник (53) 621.983.1 (088.8) (56) Авторское свидетельство СССР № 775915, кл. В 21 D 22/18, 1982. (54) СПОСОБ ПОЛУЧЕНИЯ НА ТРУБЕ

ПЛОСКОГО ФЛАНЦА (57) Изобретение относится к обработке металлов давлением, в частности, к способу формообразования цилиндрических дета„„SU„„1412839 А 1 лей с фланцами из трубчатых заготовок.

Цель изобретения — повышение производительности и расширение технологических возможностей способа. Для этого применяют заготовку с наружным диаметром, равным диаметру формируемого фланца. Конец заготовки обкатывают на конус до размеров внутреннего диаметра готовой детали, после чего прикатывают конус и одновременно утоняют стенку путем выдавливания металла в переходной участок, который одновременно переформовывают в плоский участок, перпендикулярный оси заготовки. Способ позволяет осуществлять набор металла в стенке фланца за счет деформации сжатия, что гарантирует сплошность при значительной скорости и степени деформации. 5 ил.

1412839

Изобретение относится к обработке металлов давлением, в частности к способу формообразования цилиндрических деталей с фланцами из трубчатых заготовок.

Цель изобретения — повышение производительности и расширение технологических возможностей способа.

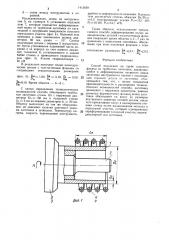

На фиг. 1 изображена трубчатая загоТовка, зажатая во вращающемся шпинделе и нагреваемая в кольцевом индукторе ТВЧ;

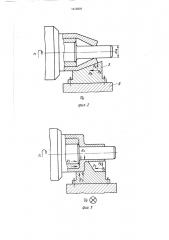

:на фиг. 2 — обкатка конца заготовки на конус до прилегания его торца к цилиндри ческой оправке; на фиг. 3 — прикатка конуса к оправке с одновременным утонением стен ки и формированием плоского переходного участка; на фиг. 4 — отрезка деформирован ного конца от заготовки; на фиг. 5 — готовая

,:дет ал ь.

Формообразование деталей с толстостенным фланцем из трубчатых заготовок осуществляется в следующей последовательности.

Заготовку-трубу 1 зажимают и вращают . вместе с оправкой 2 в шпинделе 3 обкатного, станка (фиг. 1). Конец заготовки нагревают, в кольцевом индукторе 4, который затем выводят из зоны обкатки. Инструментом 5 трения, закрепленным на суппорте 6, обкатывают конец заготовки на конус до прилегания его торца к цилиндрической оправке (фиг. 2); прикатывают конус к оправке и одновременно утоняют стенку путем выдавливания металла в переходный конический участок.

Последний одновременно переформировывают с радиальным и осевым подпорами в плоский участок, перпендикулярный оси заготовки (фиг. 3). Затем деформированный конец отрезают от заготовки отрезным но. жом 7 по касательной к внутренней поверхности плоского переходного участка и снимают с оправки, утапливая подвижную часть оправки толкателем 8 (фиг. 4).

Предлагаемый способ реализуют для получения стаканов под подшипники. Выпускаемый типоразмерный ряд стаканов имеет следующие размерные границы, характеризующие степень деформации, потребную для обработки их давлением: Вф,/Р =

-.= 1,64 — 1,25; lu/Эф = — 0,068 — 0,530 (1и длина цилиндрического участка детали);

8ф/Su —— 1,0 — 1,6 (Sp/S — толщина стенки фланца и цилиндрического участка соответствен н о); Яф / Рф = 0,05 — 0,08.

В качестве исходных заготовок используют трубы (материал — сталь 10) с наружным диаметром Dp —— 89 мм и толщиной стенки Sp = 8 мм. Обкатка осуществляется с наибольшей возможной степенью утонения, при прочих показателях степени деформации, соответствующих максимальным заданным величинам типоразмерного ряда. т. е.

Эф/Du = !,64; lu/Рф = 0,53.

Трубу 1 вместе с оправкой 2 зажимают в шпинделе 3 модернизированного токарного станка (фиг. 1). Мощность привода шпинделя — 30 кВт, частота вращения шпинделя — 5,5 с . Конец трубы нагревают до

1150 С в кольцевом индукторе 4 установки

ТВЧ (мощность — 100 кВА, частота

2400 Гц). Инструмент 5 трения, закрепленный на поперечном суппорте 6, профилирован по длине с углом подъема образующей

hV от 0 до 90 . При его тангенциальном перемещении относительно вращающейся тру10 бы происходят обкатка конца трубы на конус до прилегания его торца к цилиндрической оправке 2 (фиг. 2); прикатка конуса к оправке с одновременным утонением стенки путем выдавливания металла в переходной конический участок, который одновременно переформировывают с осевым R, и радиальным R, подпорами в плоский участок, перпендикулярный оси заготовки (фиг. 3). Усилие гидроцилиндра перемещения суппорта

Р=28 кН.

Исходная длина деформируемого конца заготовки 1ю определяется из условия равенства объемов металла до и после деформации (D, Д2) + (Д2 2) 1, Р

0 — — — — — 2 -2

D.— d-. где dp — внутренний диаметр заготовки;

d. — внутренний диаметр цилиндрического участка, равный диаметру оправки, и = 45 мм.

Потребная толщина стенки детали определяется степенью утонения

F-„= (1 - ) 100%, К обм. где К.c — коэффициент обжатия.

Составляющие полного усилия на инструменте равняются: Р„= 17,3 кН; Р„=

= 11,4 кН; P, = 18,6 кН.

Ширина инструмента В равняется длине цилиндрического участка формируемой детали fu. Рабочая длина инструмента on40 ределяется по формуле

@ ЬЧ с где и = — 20 м/с — скорость перемещения инструмента, определяемая технологическими параметрами обкатки;

10 — 20 мм/с; п — частота вращения шпинделя;

ЛУ вЂ” угол подъема образующей; и — дробность дефор ма ции — коэф50 фициент, характеризующий угол подъема образующей за оборот заготовки.

Коэффициент дробности деформации принят <уф = 2,5 град/об. Высота инструмента Н определяется зависимостью

Ы Н = А — 0,5г1 — Л, где А — расстояние от оси шпинделя до стола суппорта станка (межосевое расстояние);

l4

Л вЂ” зазор между инструментом и оправкой.

Последовательно, вслед за инструментом 5, на суппорте 6 установлен отрезной нож 7, которым отрезается деформированный конец от трубчатой заготовки по касательной к внутренней поверхности плоского переходного участка (фиг. 4). Отрезной нож выполнен в виде конического ролика диаметром 60 мм, уклон — 10 . Снятие полученной детали с оправки 2 осуществляют путем утапливания подвижной части оправки в ее корпусе за счет осевого движения толкателя 8, установленного в задней бабке станка и приводимого гидроцилиндром (фиг. 4) . Усилие гидроцилиндра

30 кН.

В результате получают полые цилиндрические детали с толстостенным фланцем со следующими относительными размерами (фиг. 5): = 1,64; в = 3,10; м = 0,53;

Э, 5ч Рр

Dp =0,10. Время обкатки — 6 — 8 с.

С целью определения технологических возможностей способа обкатывают трубчатые заготовки (сталь 10) с наружным диаметром Do = 108 мм и толщиной стенки

S< = 6 мм на оправке диаметром и = 20 мм.

Обкатку выполняют на том же оборудовании, но заменяют кулачки цангового зажима заготовок в шпинделе.,Температуру нагрева, скорость перемещения инструмента, 12839 дробность деформации не изменяют. В результате достигается степень обжатия Рф/Рц=

=5,2 (составляющие усилия Р,=15,1 кН;

Pu= l0 кН; Р,= 16,7 кН) .

Таким образом, использование предлагаемого способа деформирования полых цилиндрических деталей с толстостенным фланцем сокращает время обкатки в 2 — 7 раз по сравнению с известными способами, обеспечивая при этом получение фланцев с относительными размерами -(3,1; -(5,2. р . Ьр Ф

Формула изобретения

Способ получения на трубе плоского фланца из трубчатых заготовок, заключающийся в деформировании нагретого конца заготовки инструментом трения с последую20 щей отрезкой детали от заготовки, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей способа, заготовку применяют с наружным диаметром, равным диаметру формируемого фланца, конец заготовки обкатывают на конус до размеров внутреннего диаметра готовой детали, после чего прикатывают конус и одновременно утоняют стенку путем выдавливания металла в переходной участок, который одновременно переформовывают в плоский участок, перпендикулярный оси заготовки.

1412839

1412839

Составитель Е. Анашкин

Редактор И. Касарда Техред И. Верес Корректор Л. Пилипенко

3а к аз 3698/12 Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4 5

Г1роизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4