Способ изготовления поковок фланцевых валов

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки металлов давление.м, в частности, к способам изготовления .поковок валов с фланцем. Цель изобретения - расширение технологических возможностей и повышение получаемых деталей. Высадкой формируют на прутковой заготовке головку полуф абриката в виде полого усеченного конуса, толщина стенки которого увеличивается в сторону большего основания конуса, а окончательное деформирование осуществляют путем поочередной локальной отбортовки части головки полуфабриката в зоне полости , ограничивая перемещение металлаголовки к оси детали. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

В 21 J 5 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4037699/25-27 (22) 13.03.86 (46) 30.07.88. Бюл. № 28 (71) Специальное проектно-конструкторское технологическое бюро литейного и кузнечного производства «Стройдормаш (72) И. Е. Накутный (53) 621.073 (088.8) (56) Патент Японии № 59 — 73138, кл. В 21 J 9/02, 1984.

SU 1412868 А 1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ФЛАНЦЕВЪ|Х ВАЛОВ (57) Изобретение относится к области обработки металлов давлением, в частности, к способам изготовления . поковок валов с фланцем. Цель изобретения — расширение технологических возможностей и повышение получаемых деталей. Высадкой формируют на прутковой заготовке головку полуфабриката в виде полого усеченного конуса, толщина стенки которого увеличивается в сторону большего основания конуса, а окончательное деформирование осуществляют путем поочередной локальной отбортовки части головки полуфабриката в зоне полости, ограничивая перемещение металлаголовки к оси детали. 4 ил.

14

Изобретение относится к процессам ,обработки металлов давлением и может быть использовано при штамповке точных поковок шлицевых валов гидравлических экскаваторов.

Цель изобретения — расширение технологических возможностей и повышение качества получаемых деталей.

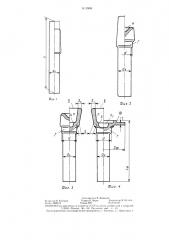

На фиг. 1 представлена исходная заготовка; на фиг. 2 — стадия высадки головки и формирования наметки полости в ней, на фиг. 3 — заготовка с оформленной головкой полостью заданной глубины; на фиг. 4 — готовая поковка с фланцем.

На фиг. обозначены: do и 1 — диаметр и длина исходной заготовки; d — диаметр стержневой части головки; S — тол щина стенки полой части головки у мень,,шего основания усеченного конуса;, толщина стенки у основания большего диаметра; ДФ вЂ”; L„— длина готового изделия; Н вЂ” наметка под по. лость; П вЂ” полость; А — меньшее основание полости; Б — большее основание;

à — стержневая часть головки; Ф вЂ” фланец.

Способ осуществляется следующим образом.

На прутковой заготовке высадкой формируют головку в форме усеченного конуса с наметкой под полость со стороны меньшего основания конуса. Затем головку переформировывают и окончательно оформляют полость со стороны большего основания усеченного конуса головки. Сферодвижной раскаткой форм ируют фланец поковки путем локального воздействия на боковые стенки головки со стороны полости.

Пример Конец исходной цилиндрической заготовки диаметром 80 мм и длиной 660 мм из стали 40Х, отрезанный на пресс-ножницах, нагревается в газовой печи щелевого типа до ковочной 1180 в 1220 С и передается на горизонтально-ковочную машину (ГКМ) номинальным усилием 4,0 МН.

В первом ручье штампа производится набор металла в пуансоне с образованием усеченного конуса, обращенного большим основанием к стержню; во втором — осуществляется формообразование стержневой части головки Г и наметки Н.

12868

15

30

Формула изобретения

Способ изготовления поковок фланцевых валов, заключающийся в нагреве заготовки, предварительной высадке головки голуфабриката и окончательном формообразовании путем сферодвижной штамповки, отличаюи ийся тем, что, с целью расширения технологических возможностей и повышения качества получаемых деталей, высадкой формируют головку в виде полого усеченного конуса, толщина стенки которого увеличивается в сторону большего основания конуса, а окончательное деформирование осуществляют путем поочередной локальной отбортогки части головки г.олуфабриката в зоне полости, ограничивая перемещение металла головки к оси детали.

В третьем переходе осуществляются формирование полости П путем внедрения пуансона в заготовку и образование головки в виде полого усеченного конуса с увеличивающейся к большему основанию Б толщиной стенки (размеры S и Si), обращенного меньшим основанием А к стержню.

Полученный полуфабрикат передают к гидравлическому прессу, снабженному сферодвижной головкой. Размещают стержневую часть в матрице и включают пресс на рабочий ход. Пуансон, закрепленный на сферодвижном прессователе, ось которого наклонена к направлению движения ползуна под углом 2 с возможностью колебательного и вращательного движений начинает взаимодействовать с большим основанием заготовки.

Формоизменение полуфабриката обеспечивается за счет относительного перемещения инструмента с наклонной продольной осью вокруг и вдоль оси заготовки. Формообразование осуществляется путем постепенной отбортовки локальных элементов полой части полуфабриката. Пуансон сконструирован таким образом, что его выступающий элемент входит и осуществляет подпор стенки полой части по внутреннему контуру полости. Процесс прекращается, когда завершается формообразование наружного контура фланца.

1412868

Составитель В. Бещеков

Редактор И. Касарда Текред И. Верес Корректор В. Бутяга

Заказ 3696/14 Тираж 569 Г!одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35, Раушская наб.. д. 4, 5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4