Способ клепки пакетов из двух тонколистовых деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к клепке, в частности к способам клепки, применяемым при сборке элементов конструкций из легких сплавов с толщиной листа 0,125-0,4 от диаметра заклепки. Цель изобретения - повышение качества клепки. Соединяемые детали собирают в пакет 1, сверлят в них отверстия и зенкуют углубление в одной из деталей под закладную головку заклепки 2. Затем пакет деталей разбирают и на внутренней стороне второй детали образуют коническое углубление 3, соосное с отверстием пол заклепку . Пакет деталей вновь собирают, устанавливают в отверстие заклепку 2 и формируют замыкающую головку 4. В процессе формирования замыкающая головка 4 воздействует на пакет деталей и прижимает его к закладной головке. С ростом усилия расклепывания увеличивается и усилие сжатия пакета от замыкающей головки, под действием которого элемент, расположенный со стороны замыкающей головки, деформируется в сторону закладной головки. Это позволяет уравновесить изгибающий момент, возникающий от неравномерности раздачи стержня заклепки. 4 ил. &

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1412876 А 1 (511 4 В 21 J 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4136927/25-27 (22) 22.10.86 (46) 30.07.88. Бюл. № 28 (72) В. Д. Аксютин и В. А. Манаинков (53) 621.976 (088.8) (56) Авторское свидетельство СССР № 1338956, кл. В 21 J 15/02, 1985. (54) СПОСОБ КЛЕПКИ ПАКЕТОВ ИЗ

ДВУХ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ (57) Изобретение относится к клепке, в частности к способам клепки, применяемым при сборке элементов конструкций из легких сплавов с толщиной листа 0,125 — 0,4 от диаметра заклепки. Цель изобретения — повышение качества клепки. Соединяемые детали собирают в пакет 1, сверлят в них отверстия и зенкуют углубление в одной из деталей под закладную головку заклепки 2. За i.см пакет деталей разбирают и на внутренней стороне второй детали образуют коническое углубление 3, соосное с отверстием под заклепку. Пакет деталей вновь собирают, устанавливают в отверстие заклепку 2 и формируют замыкающую головку 4. В процессе формирования замыкающая головка 4 воздействует на пакет деталей и прижимает его к закладной головке. С ростом усилия расклепывания увеличивается и усилие сжатия пакета от замыкающей головки, под действием которого элемент, расположенный со стороны замыкающей головки, деформируется в сторону закладной головки. Это позволяет уравновесить изгибающий момент, возникающий от неравномерности раздачи стержня заклепки. 4 ил.

1412876

Изобретение относится к клепке, в частности к способам клепки, применяемым при сборке элементов конструкции из легких сплавов с толщиной листа 0,125 — 0,4 от диаметра заклепки.

Цель изобретения — повышение качества клепки деталей толщиной, не превышающей

0,4 диаметра заклепки, за счет того, что

В процессе осаживания стержня заклепки под действием замыкающей головки примыкающая к ней деталь деформируется в сторону, противоположную образованию утяжки, прижимаясь конической поверхностью углубления к внутренней поверхности

Второй детали.

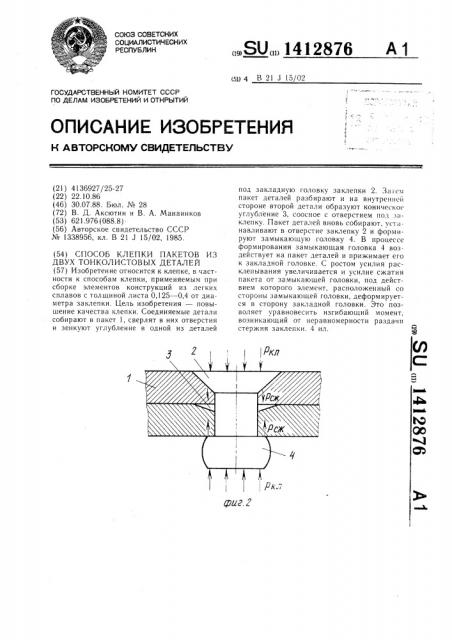

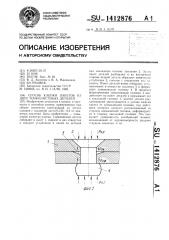

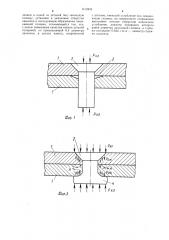

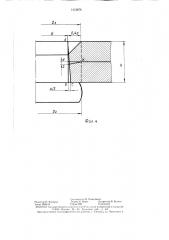

На фиг. 1 показано исходное состояние деталей перед установкой заклепки; на фиг. 2 — промежуточный этап процесса клепки; на фиг. 3 — заключительный этап процесса клепки; на фиг. 4 — соотношения для определения величины конического углубления.

Способ заключается в следующем.

Соединяемые детали собирают в пакет 1, сверлят в них отверстие и зенкуют отверстие в одной из деталей под закладную головку заклепки 2. После этого пакет деталей разбирают и на внутренней стороне второй детали образуют коническое углубление 3, соосное отверстию под заклепку. Затем пакет 1 собирают, устанавливают в отверстие заклепку 2 и формируют замыкающую головку 4. В процессе формирования замыкающая головка 4 воздействует на пакет деталей 1 и прижимает его к закладной головке с усилием Р . С ростом усилия расклепывания P. увеличивается и усилие сжатия Р от замыкающей головки, под действием которого деталь, расположенная со стороны замыкающей головки, деформируется в сторону закладной головки, а боковая поверхность конического углубления прижимается к внутренней поверхности детали, расположенной со стороны закладной головки. При окончательно сформированной замыкающей головке 4 соединение образуется без зазоров, а деформация детали со стороны замыкающей головки в сторону, противопо.пожную образованию утяжки, уравновешивает изгибающий момент М, возникающий от неравномерности раздачи стержня заклепки по толщине деталей пакета, и предупреждает образование утяжки. Выравнивание напряжений в соединении повышает

его долговечность и герметичность.

Величина конического углуб.пения выполняется в одной из деталей и необходимая для уравновешивания момента сил, возникающего из-за неравномерного распределения раздачи стержня Л по высоте пакета, определяется из условия пропорциональности перемещения Л/2 — стенки отверстия одной из деталей на величину глубины конического углубления (фиг. 4) . Исходя из этого условия, треугольники АВС и DNK подобны.

Отсюда можно составить следующее соотношение сторон

DN NK

Ъ

ВС АВ или

ВС NK (2)

АВ

В Л АВС сторона AB равна h.

Сторона NK из Л ВМК находится из условия определения зоны действия сжимающего усилия, возникающего при формировании замыкающей головки. Эта зона ограничена радиусом закладной и замыкающей головок, которые примерно равны. Следова5 тельно D — d

NК= =0 4d, (3)

D. = d+ 2 ° 0,4d= 1,8d (4) где D- — диаметр закладной головки; — диаметр стержня заклепки.

20 Подставляя значения (3) и (4) в (2) и имея ВС=Л/2, получают

Л/2 ° 0,4d

Р) =В=

h (5)

25 h=0,8d — определяется как сумма максимальных толщин склеиваемых деталей. каждая из которых равна 0,4d.

Величина Л зависит от конструктивнотехнологических факторов процесса клепки и составляет

30 Л=(0,03 — 0,12)д или

Л/2=(0,015 — 0,06)d.

Принимая во внимание максимальную величину < —— 0,06d и подставляя в (5) зна35 чения — и h, получают значение конического

Z углубления

0,06d 0,4d ь=- — ° - — =oo d

77ример. Способ клепки опробуют з условиях серийного производства на образцах из материала Д16АТ в виде обшивки и подкрепляющего элемента. Суммарная толщина пакета деталей составляет 2,0; 2,5 vì. За45 клепки используются диаметром 4 мм. Величина углубления составляет Ь=-0,03, d=

=0,12 мм. Опробуются как прессовая, так и ударная клепки. Величина утяжки во всех случаях не превышает допустимого значения

0,05 мм.

Использование предлагаемого способа гриводит к сокращению операций rto устранению утяжки, к уменьшению коэффициента сопротивления летательного аппарата.

Формула изобретения

Способ клепки пакетов из двух тонколистовых деталей, заключающийся в образовании в деталях соосных отверстий с углуб141287б лением в одной из деталей под закладную головку, установке в указанные отверстия заклепки и последующем образовании замыкающей головки, отличающийся тем, что, с целью повышения качества клепки деталей толщиной, не превышающей 0,4 диаметра заклепки, в детали пакета, сопряженной с деталью, имеющей углубление под замыкающую головку, на поверхности сопряжения выполняют соосное отверстию коническое углубление, диаметр основания которого равен диаметру закладной головки, а глубина составляет О,ОЗН, где д — диаметр стержня заклепки.

1412876

Составитель Н. Пожидаева

Редактор И. Касарда Техред И. Верее Корректор В. Бутяга

Заказ 3696/14 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35, Раугиская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Г!роектная, 4