Газовый пульсатор для динамической градуировки датчиков давления

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной и испытательной технике и может быть использовано в многоканальных системах измерения пульсирующих давлений для контроля динамических свойств измерительных каналов переменного давления. Целью изобретения является повышение надежности, уменьшение погрешности и автоматизация градуировки. В камере 11 сопла 7 дискового прерьгаателя 10 установлены контрольный 13 и градуируемый 12 датчики давления. Прерыватель 10 снабжен также разгонным соплом 8. Камеры обоих сопел через управляемые редукторы 3 и 4 соединены с источником 9 сжатого газа. Устройство снаб- .жено также блоком 1 задания параметров , блоком 2 управления и датчиком частоты вращения дискового прерывателя 10, выход которого, как и выход контрольного датчика 13, подключен к блоку 2 управления, входы редукторов 3 и 4 также подключены к блоку 2 управления . К этому же блоку подключен блок 1 задания параметров. Устройство обеспечивает наперед заданную точа ность формирования испытательного сигнала по амплитуде и частоте, надежный запуск дискового прерывателя и автоматический выход на рабочий режим. 12 ил. (Л

1 А2

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) (Ю 4 (: 01 L 27/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ь

6 ч

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ к аатоЕСиоМУ саиДетельСтву (61) 1216689 (21) 3999320/24-10 (22) 27. 12.85 (46) 30.07.88. Бюл, 1(28 (72) Н.И. Гаранин и Г.К. Средняков (53) 531.787(088.8} (56) Авторское свидетельство СССР

У 1216689 ° кл. С 01 L 27/00, 1986. (54) ГАЗОВЫЙ ПУЛЬСАТОР ДЛЯ ДИНАИИЧЕСКОЙ ГРАДУИРОВКИ ДАТЧИКОВ ДАВЛЕНИЯ (57) Изобретение относится к измерительной и испытательной технике и может быть использовано в многоканальных системах измерения пульсирующих давлений для контроля динамических свойств измерительных каналов переменного давления. Целью изобретения является повышение-надежности, уменьшение погрешности и автоматизация градуировки. В камере 11 сопла 7 дискового прерывателя 10 установлены контрольный 13 и градуируемый 12 датчики давления. Прерыватель 10 снабжен также разгонным соплом 8. Камеры обоих сопел через управляемые редукторы 3 и 4 соединены с источни ком 9 сжатого газа. Устройство снаб.жено также блоком 1 задания параметров, блоком 2 управления и датчиком частоты вращения дискового прерывателя 10, выход которого, как и выход контрольного датчика 13, подключен к блоку 2 управления, входы редукторов

3 и 4 также подключены к блоку 2 управления. К этому же блоку подключен блок 1 задания параметров. Устройство обеспечивает наперед заданную точность формирования испытательного сигнала по амплитуде и частоте, надежный запуск дискового прерывателя и автоматический выход на рабочий режим.

12 ил.

1413461

Изобретение относится к измерительной и испытательной технике, может быть использовано в многоканальных системах измерения пульсирующих дав- 5 ,лений для контроля динамических свойств измерительных каналов переменного давления и является дополнительным к авт.св. М 1216689.

Целью изобретения является повыше-jg ние надежности и уменьшение погрешности формирования испьггательных сигналов, расширение диапазона генерируемых пульсаций давления и автоматиза ция проведения эксперимента по динамическим испытаниям датчиков °

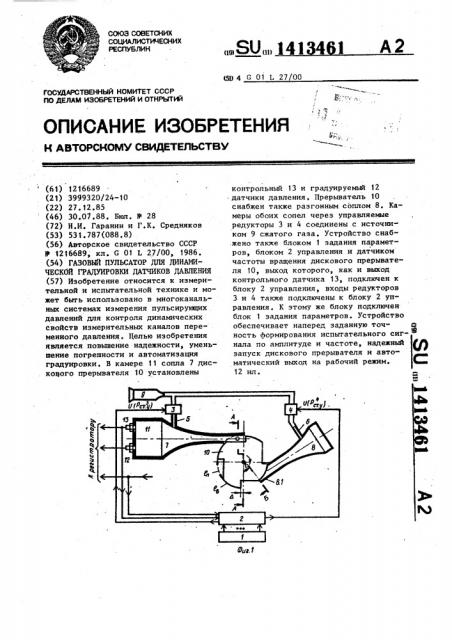

На фиг.1 представлена схема предложенного устройства; на фиг.2 — сечение

А-А на фиг.1; на фиг.3 — - сечение Б-Б, на фиг.1, на фиг,4 — функциональные 20 связи блока управления, на фиг.5-7— варианты подачи в блок управления контрольного сигнала давления при испьгганиях датчиков пульсаций давления на фиг.8 - вариант подачи контрольно- 25 го сигнала от датчика статико-динамического давления на фиг.9 и 10— схемы выполнения блоков установления амплитуды и частоты соответственно",на фиг. 11 и 12 — примеры регулирования 30 испытательного сигнала с помощью субблоков согласно фиг.9 и 10.

Устройство содержит блок 1 задания параметров испытательного сигнала, блок 2 управления редукторами 3, 4 основного 5 и дополнительного 6 трубопроводов, соединяющих основное 7 и дополнительное 8 сопла с источником

9 сжатого газа (источником статического давления газа), дисковый прерыва-10 тель 10 потока газа с чередующимися .равномерно распределенными по его цилиндрической поверхности выступами и .пазами одинаковой длины 1 = 1П, рабочую камеру 11 с установленными на ней 5 испьггуемыми 12 и контрольными 13 датчиками давления, индукционный датчик

14 частоты (скорости) вращения дискового прерывателя. Элементы 5-8 и 10-14 располагаются в боксе испытательного стенда, где. установлен объект измерений, т.е. непосредственно во взрывоопасном помещении. Остальные элементы вынесены за пределы бокса, электрические схемы подачи входных и выходных сигналов имеют цепи искрозащиты.

Индукционный датчик 14 частоты вращения установлен на охватывающий дисковый прерыватель части 1 5 (внутреннем крае) сопла 7.

Блок 2 управления содержит блок 16 установления (стабилизации, регулирования) амплитуды (P) переменного дав" ления (пульсаций давления), блок 17 установления (стабилизации, регулирования) частоты f испьггательного сигнала — пульсаций давления, связь 18 между блоками 16 и 17 (в простейшем алучае отсутствует), P(t), f(t) — текущие значения амплитуды и частоты переменного давления в момент времени t, поступающие в блок 2 управления соответственно от контрольного датчика 13 переменного давления и индукционного датчика 14 частоты вращения диска 1О, +йР+Лà — допустимые границы изменения

P u f относительно устанавливаемого, (задаваемого) режима Ру у1 Рст(") текущее значение статического давления, поступающее в блок 2 контрольного .датчика 13 статического давления (при испытаниях датчиков 12 пульсаций давения типа ЛХ-610 ЛХ-611 и др.) или текущее значение статической состав" ляющей переменного (статико-динамического) давления P <(t) = P (t)+P(t), где P„(t) = И(Р „(t) ), XP )- символ операции определения математического ожидания (при испьгганиях датчиков 12 статико-динамического давления типа

ДДИ-20, )ЩИ-21, Вт 213 и др.), P

P, — задаваемые (устанавливаемые)

4 значения статического давления редукторами 3 и 4 соответственно; +,зР

:+ В Р4г- сигналы рассогласования (поправки на заданные статические давления, вносимые при регулировании и установлении заданного режима работы).

При испьгганиях датчиков пульсаций давления (например, пьезоэлектрических типа ЛХ-610, ЛХ-611 и др.) в блок 2 контрольный сигнал может подаваться от одного контрольного датчика 13 статико-динамического давления типа

Вт 951 (совмещенный пьезо-и тензодатчик, фиг.5) либо от двух контрольных датчиков пульсаций давления и статического медленно меняюшегося давления (потенциометрического вибрационночастотного и др. типов, фиг.6), либо от контрольных датчиков 13 (фиг.7).

На фиг.8 приведен пример подачи в блок 2 контрольного сигнала давления от датчика 13 при испьгганиях аналогичных датчиков статико-динамического давления типа ДЛИ-20, ДДИ-21 (индук14134 тивные), Вт 206, Вт 212, Вт 213

ЛХ-412 (тензометрические) . При вариантах согласно фиг.5, 6 и 7 входной блок 19 нормализации сигнала контрольного датчика блока 2 содержит схемы

5 разделения сигнала P<(t) на медленно меняющуюся Р (t) и быстро меняющуюся P(t) составляющие. При использовании в качестве контрольных датчиков10 индуктивных датчиков типа ДДИ-20, ДЦИ-21 такие операции, осуществляются вторичной аппаратурой типа ИВП-2.

Блок 16 может содержать входные блоки 19 нормализации сигналов контрольных датчиков переменного и статического давления (которые могут включать также и цепи искрозащиты), предназначенные для согласования . масштабов текущих P (t), P(t) сигна-2р лов и их установочных значений Р>, м

dPy, P на режиме, блок 20 порого-. вого койтроля амплитуды переменного. давления, срабатывающего при выходе м давления за диапазон Р + дР, блок 25

21 сравнения сигналов P(t) и Р, блок 22 триггеров, блок 23 генераторов линейно изменяющегося напряжения, блок 24 элементов ИЛИ, усилитель 25 мощности с выходными цепями искрозащиты (при использовании электрического управления редукторами).

Блок 17, в частности, может содержать входной блок 26 нормализации сигнала датчика 14 с цепями искрозащиты, осуществляющий масштабирование сигнала f(t) датчика 14 относительно задаваемого уровня f блок 27 порогового контроля частоты; блок 28 сравнения текущей частоты f(t) и ус- 40 танавливаемой частоты f, на режиме; блок 29 триггеров, блок 30 генераторов линейно изменяющегося напряжения; блок 31 элементов ИЛИ, усилитель 32 мощности с выходными цепями искрозащи-45 ты.

Устройство работает следующим образом.

В блоке 1 с помощью соответствующих переключателей (тумблеров, кнопок)50 устанавливается исходный режим работы устройства (й Р, 8f, P л „, Р y ), задаются исходные параметры испытательного сигнала Р, f у. Сигналы о значередаются из блока 1 в том или ином ,виде в блок 2 управления, где при необходимости масштабируются, т.е. преобразуются, нормализуются к виду, удобному для проведения операций сравнения, или усиливаются (сигналы о Р ст.Z и Р. „) для подачи на управляющие входы редукторов 3 и 4. В соответствии с сигналами u„(P с „и U (Ð ) редуктора 3 и 4 устанавливаются в исходное состояние, определяющее заданные уровни статического давления

P., „, Р „ соответственно в трубопроФ водах 5 и 6 и соплах 7,8.

В произвольный фиксированный момент t дисковый прерыватель может быть расположен относительно основного и дополнительного сопел в одном из из трех состояний. При полном или частичном охвате основным соплом паза прерывателя дисковый прерыватель приводится во вращение газом, истекающим из основного сопла при наличии в трубопроводе 5 статического давле3 ния P T . При полном охвате основным соплом выступа прерывателя последний не может быть приведен во вращение статическим давлением Р . Однако з расположение дополнительного сопла относительно основного сопла и прерывателя таково, что дополнительное сопло всегда полностью охватывает паз прерывателя, когда основное сопло охватывает полностью выступ прерывателя. Поэтому в этом критическом случае прерыватель приводится во вращение статическим давлением Г г у, т.е. raзом, истекающим из дополнительного сопла 8. Это создает необходимые и .достаточные условия для запуска в начальный момент t=to дискового прерывателя вне зависимости от его распсложения относительно основного сопла, так как диск приводится во вращение двумя потоками газа, истекающими из сопел 7 и 8 в противофазе.

Таким образом, обеспечивается повышение надежности запуска устройства в момент t=t 0 и его автоматизация, так как отсутствует необходимость в ручной "раскрутке" дискового прерывателя перед началом работы или переходе с режима на режим. При этом под режимом подразумевается стабильное выполнение в течение определенного времени условий fP>, При вращении дисковый прерыватель модулирует поток газа, вытекающий из основного сопла 7, создавая в рабочей камере 11 пульсаций давления амплиРъ/ 3 тудой (глубиной) P(t) до 507. от Р и частотой f (t) . Если по истечении

1413461 заданного интервала времени Т текущие значения P(t)=9(t, +Т) и f(t)=f(t +T) в момент t=t +7 отличаются от задаваемых, т„е. не выполняются условия:

Р - 4Р (P{t) z P> + 4Р; (!)

+4f (() z Е + 4Е, (2) то с помощью редукторов 3,4 и блока

2 управления устанавливаются требуе- 10 мые значения tP, Е )амплитуды и частоты испытательного сигнала.

Закон регулирования в данном устройстве основан на использовании блоком 2 управления (фиг.1) осредненных экспериментальных зависимостей

Р(Р ;f), априори, определенных для данного устройства с конкретными конструктивными параметрами, При этом осреднение проводится по множеству 20 экспериментально снятых характеристик

Р(Р,.; f) при различных параметрах окружающей среды (температура, влажность, загазованность и т.д.).

Опыт работы с макетом предложенно- 25 го устройства показал, что при определенных условиях (конструктивных) параметрах устройства возможно раздельное регулирование амплитуды и частоты формируемого испытательного сигнала (т.е. использование блока 2 управления без жесткой связи субблоков 16 и 17}. Примеры такого регулирования и выполнения блока 2 приведены на фиг.9 и 10. При отличии сигна35 ла датчика 13 P (t) от P, т. е. при невыполнечии условия (1), блоки 20 и 21 выдают сигналы, устанавливающие триггеры Т,1 и Т 2 блока 22 в состояния характеризующиеся выходными сигналами UT> У ., (фиг . 1 1), т .е.

Т 1 устанавливается в "единичное" состояние при Р ) r Р у+ 4Р, а Т 2при F(t) (P> -4P, при выполнении условия (1) оба триггера блока 22 находятся в нулевомн состоянии. Когда

Т i нахоцится в "единичном" состоя ? нии, он управляет первым генератором линейного напряжения блока 23 таким образом, что его выходное напряжение

50 пропорционально увеличивается, что приводит к увеличению выходного напряжения усилит еля 25, т . е . выходного напряжения блока 16 и соответственно к изменению Pc>,g в соответствии с заЬ коном Р (Р ) и Р (Ц ).При этом выходное напряжение ГЛИН! изменяется, начиная от величины U, определяющей фактическое значение статического: давления в рабочей камере 11, т.е. от величины Ц,рU$P < (t)) -U fP < (t +

+T)3 когда Т 2 блока 22 находится

tl 11 в единичном состоянии, он управляет генератором линейно спадающего напряжения (ГЛИН2), что приводит к уменьшению выходного напряжения усилителя

25 (выходного напряжения блока 16) и соответственно изменению Р з в

/ / ст. М соответствии с законом P (P ) и P

er ст.у (П„) .

Аналогично проводится установление требуемой частоты (Г ) с помощью субблока 17 блока 2 устройства (фиг.!2).

Причем в данном устройстве возможно двукратное изменение частоты генерируемых пульсаций давления при заданном статическом давлении P ст У

Таким образом, устройство выходит на заданный режим работы через время

+Т + t» где t>- время установления параметров Р> и f > испытательного сигнала. Поддерживая некоторое время данные параметры пульсаций давления в рабочей камере 11, записывают сигналы датчиков 12 и 13 на регистраторы и изменяют затем режим работы устройства путем задания новых параметров испытательного сигнала в блоке 1.

Регулирование уровня пульсаций давления Р и частоты пульсаций Е (т.е. использование элементов 3,4,5, 8,2), а также применение дополнительного сопла 8 с элементами 4,6 позволяет при прочих равных условиях значительно (в 1,5-3 раза) расширить (по сравнению с прототипом) диапазон формирования испытательного сигнала

/М с требуемыми параметрами (Р у, Е у), т.е. расширить диапазон по Р и f npu котором одновременно выполняются условия для Р> и f по {1) и (2). С другой стороны, очевидно, что для фиксированного диапазона изменения параметров генерируемых пульсаций, / / давления (P>, f ) данное устройство позволяет (в сравнении с прототипом) за счет элементов регулирования (1, 2,3,4,6,8) существенно (до 10-157) снизить погрешность формирования испытательного сигнала и в той же мере погрешность измерения переменного давления с помощью испытуемых датчиков 12.

Формула изобретения

Газовый пульсатор для динамической градуировки датчиков давления по авт,св. !"- 1216689, о т л и ч а ю141346 1 шийся тем, что, с целью повышения надежности, уменьюения погрешности и автоматизации градуировки, он снабжен датчиком частоты вращения диска, блоком задания параметров ис5 пытательного сигнала, блоком управления, двумя редукторами давления и; разгонным соплом, причем основное и разгонное сопла соединены трубопрово- 10 дами соответственно через первый и второй редукторы давления с источником сжатого газа, а блок управления содержит два канала обработки сигналов, каждый из которых включает последовательно соединенные блок нормализации входных сигналов, блок порогового контроля сигнала, блок триггеров, блок генераторов линейно изме-. няющегося напряжения, блок элементов

ИЛИ и усилитель мощности, причем между блоком нормализации входных сигналпв и блоком триггеров параллельно блоку порогового контроля амплитуды включен блок сравнения сигналов, причем в первом канале выход блока нормализации дополнительно связан ° с входом блока генераторов линейно изменяющегося напряжения, при этом управляющий вход первого редуктора давления подключен к выходу усили1еля мощности первого канала, к входу блока нормализации которого подключены три выхода сигнала амплитуды давления блока задания параметров и контрольный датчик переменного давления, а управляющий вход второго редуктора давления подключен к выходу усилителя мощности второго канала, к входу блока нормализации которого подключены два выхода сигнала частоты блока saдания параметров и датчик частоты вращения диска.

1413461

141346 1 ф л

Составитель А. Соколовский

Техред М. Ходанич Корректор. В, Романенко

Редактор М. Келемеш

Тираж 847 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

Il3035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3773/43

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4