Способ оптимизации процесса резания

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлообработки и может служить для выбора оптимальных режимов резания. Целью изобретения является повышение точности и производительности путем выбора оптимальных параметров процессов резания. Для этого измеряют в процессе обработки составляющие силы резания, температуры и вибрации, определяют степень износа инструмента в выбранном временном интервале и устанавливают соответствующие им значения критериев оптимальности (производительности и себестоимости). При этом определяют приращения критериев оптимальности, устанавливают их относительные значения в данном временном интервале, сравнивают эти текущие значения с ранее полученными величинами и производят коррекцию Управляющих сигналов на исполнительные механизмы станка. В процессе оптимизации поддерживают равенство оптимальности в области допустимых значений управляющих переменных. 2 ил. (Л

СОЮЗ СОЕЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

39КОй13111 в

13

QSTi38! ТС

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY CBHQETEllbCTB Y

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4184470/31-08 (22) 26.01.87 (46) 07.08.88. Бюл. Ф 29 (7l) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции (72) В.С.Антонюк и С.П.Выслоух (53) 62!.947(088.8) (56) Экспресс-информация ВИНИТИ, сер. АИ, 1964, У 37, реф. 388. (54) СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА

РЕЗАНИЯ (57) Изобретение относится к области металлообработки и может служить для выбора оптимальных режимов резания, Целью изобретения является повышение точности и производительности путем выбора оптимальных параметров

„.SU„„1414567 А1 51> 4 В 23 Q 15/00 процессов резания. Для этого измеряют в процессе обработки составляюшие силы резания, температуры и вибрации, определяют степень износа инструмента в выбранном временном интервале и устанавливают соответствуюшие им значения критериев оптимальности (производительности и себестоимости):

При этом определяют прирашения критериев оптимальности, устанавливают их относительные значения в данном временном интервале, сравнивают эти текущие значения с ранее полученными величинами н производят коррекцию управляюших сигналов на исполнительные механизмы станка. В процессе on"

IQ тимиэации поддерживают равенство оптимальности в области допустимых значений управляющих переменных. 2 нл.

1414 >67

Изобретение относится к металлоо работке и может служить для выбора оптимальных режимон резания.

Пель изобретения — поньппение точ5 ности и производительности путем выборя оптимальных параметров процесса резания.

На фнг. показаны функции произво»ительнссти и себестоимости (крите- 1р рия онтпмаль»ости) процесса обработки н зависимости от скорости резания;

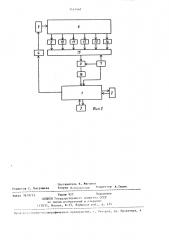

»а фи . 2 — принципиальная схема, реализующая способ.

Анализ функций производительности !5

f,(V) и себестоимости С f ()()

»понесra обрабо-ки металлов показыв з ), что одинаковому приращению ар) ументя дЧ соответствуют также приращения критериен оптимальности аП 20 и дС. Относительные значения производительности и себестоимости опрезеля)()тся по формулям

Отношение „ / Е ) 1 для скоростей„3p

)ежащих левее (>, и меньше 1 — правее )(. Функциональные зависимости

П =- f,(Ч) и С = f (V) — непрерывные, »о )тому отношение 5, /й также непрерывно но всем диапазоне приращения, При этом существует оптимальная скорость резания )), н которой отношение относитель»ых значений Р„ и 1 равно

С»особ позволяет н каждом временном интервале определить значение 4О оз но(пения „Ф 6,, указывающее на степ(нь (nn гветствия режимов обработки нх оптимяль»ым значениям. Так, если это отношение больше 1, необходимо изменить режимь| обработки 45 (и я»риме р „с ко рос ть ре зания или подачу) н сторону его уменьшения до значения, равного 1, В то же время, если отношение „/ 1, меньше 1 у необходимо осушест- 5р нить корректировку управляющих сигналон для приближения его к 1 ° Отсюда оптимяльные режимы обработки соответству)()т сочетанию себестоимости и

55 про)>вводи;ель»ости, при которых

Способ осуществляется следующим образом.

Перед началом обработки детали в оперятинное запоминающее устройство процессора 1 управляющей ЭВМ иэ внешнего запоминающего устройства 2 предлагается с помощью терминала технолога 3 вид обработки, требуемые показатели обработки детали, заготовки инстру1 мента и станка, на котором.производится обработка, необходимые техникоэкономические показатели. В соответствии с программой (стратегией) поиска вектора оптимизирующих переменных определяют по априорным данным о процессе резания исходные управляющие параметры (скорость резания, подачу, сечение среза), которые через цифроаналоговый преобразователь

4 и исполнительные механизмы станка 5 реализуются в системе СПИД 6.

В процессе обработки детали по командам, поступающим из формирователя 7 временных интервалов, например таймера, на вход блока 8 нормализации, в качестве которого исполь зуют преобразователь сигналов, снимаемых с датчиков, преобразуемых в напряжение, сигналы от датчиков температуры 9, например искусственной термопары, сил резания 10 представляющих собой измерительные преобразователи 11 усилий вибраций, например акселерометры подачи 12 и скорости резания 13, в качестве которых используют тахометры и датчики

l4 сечения среза, например датчик контроля получаемого диаметра, через коммутатор !5 и аналого-цифровой преобразователь 16 поступают в вычислительное устройство.

В течение данного временнбго интервала по текущей информации о процессе резания определяют величину текущего износа инструмента, а также состояние системы СПИД и уточняют область допустимых значений параметров процесса резания, заданную ограничениями по точности обработки, параметрам качества поверхностного слоя детали, прочности режущей части инструмента, устойчивости процесса резания и нозможностям металлорежушего станка и по окончанию временного интервала определяют в соответствии с предлагаемой стратегией (программой) поиска (фиг. 1) вектор управляющих переменных (ско1414567 рость резания, подачу и сечение среза), обеспечивающий в данный момент времени оптимальные значения выбранным критериям оптимальности в до" пустимой области.

В начале последующего временного интервала сравнивают относительные значения критериев оптимальности, регистрируют текущие значения параметров резания по информации, полученной от системы СПИД 6 с помощью датчиков 9 — 14 и производят коррекцию управляющих сигналов при помощи исполнительных механизмов станка 5 в зависимости от величины отношения относительных значений критериев оптимальности.

По окончанию реализации корректирующих сигналов по командам иэ формирователя 7 временных сигналов в оперативную .память ЭВМ поступает информация о текущих значениях параметров процесса резания и последовательность управления повторяется.

Ф о р м у л а и э обретения

Способ оптимизации процесса резания, заключающийся в установлении значений критериев оптимальности производительности и себестоимости путем измерения в процессе обработки сил резания, температуры и вибраций, определения степени износа, о. т л и ч аю m и и с я тем. что, с целью повышения точности и производительности процесса резания, формируют временной интервал, в котором определяют приращение критериев оптимальности, вычисляют их относительные значения, сравнивают их с ранее полученными текушими величинами и производят коррекцию управляюши с сигналов, при этом поддер кивают равенство критериев оптимальности в области допустимых значений параметров процесса резания.

1 < 14 567

Составитель В. Жиганов

Техред Л.Сердк<кова Корректор А.Тяско

Редактор С. Патpymesa

Тираж 922 Подписное

ВПИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3819/12

Пр и <в и твенн« вЂ” пслиграфическое предприятие, г. У«г< род, ул. Проектная, 4