Самонастраивающаяся система управления рабочим циклом поперечной подачи при врезном шлифовании

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и предназначено для автоматического управления размерами шлифуемых деталей и рабочими циклами поперечной подачи на врезных шлифовальных станках. Цель изобретения - повышение точности и производительности , а также стабилизации качественных показателей обработки деталей за счет свойств самонастройки к изменению режущей способности шлифовального круга и к вариации жесткости упругой системы. Система содержит датчик 1 припуска, задатчики 12,13 и 14 скоростей соответственно чистовой и черновой лодачи быстрого отвода суппорта, задатчики 7 и 8 припусков соответственно на чистовую обработку и выхаживание, исполнительные элементы 9, 10 и 11 соответственно привода черновой подачи, чистовой подачи и быстрого отвода суппорта, датчик 20 измерения хода пшифовального суппорта, нуль-органы, два преобразователя 3 и 22. В систему введены два дифференцирующих устро йства 17 и 23, вычитающее устройство 16, блок 18 вычисления, блок 19 измерения интервалов времени и блок 24 памяти. При обработке детали сигналы с датчика 1 припуска и датчика 20 измерения хода шлифовального суппорта передаются через преобразователи 3 и 22 в вычитакадеё устройство 16, на выходе которого получается сигнал, пропорциональный величине радиальной составляющей упругой деформации системы СПИД. Текущая величина упругой деформации используется для определения постоянной времени , автоматическая корректировка режима обработки производится в зависимости от величины постоянной времени . 2 ил. (О ел со со

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) (11) 151) 4 В 24

ОПИСАНИЕ ИЗОБРЕТ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTKPbITVM

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2 1) 4 1 7686 3/3 1-08 (22) 08.01.87 (46) 07.08.88. Бюл. Р 29 (71) Тольяттинский политехнический институт (72) А.Г.Решетов, В.Н.Михелькевич, Г.М.Кузьмичев, В.Д.Шелеметьев и О.Б.Федосеев (53) 621.923.4 (088.8) (56) Авторское свидетельство СССР

У 1204368, кп. В 24 В 51/00, 1984. (54) САМОНАСТРАИВА)ОЩАЯСЯ СИСТЕМА

УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ

ПОДАЧИ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ (57) Изобретение относится к станкостроению и предназначено для автома тического управления размерами шлифуемых деталей и рабочими циклами поперечной подачи на врезных шлифовальных станках. Цель иэобретения— повышение точности и производительности, а также стабилизации качественных показателей обработки деталей за счет свойств самонастройки к изменению режущей способности шлифовального круга и к вариации жесткости упругой системы. Система содержит датчик 1 припуска, эадатчики 12, 13 и 14 скоростей соответственно чистовой и черновой подачи быстрого отвода суппорта, задатчики 7 и 8 припусков соответственно на чистовую обработку и выхаживание, исполнительные элементы 9, 10 и 11 соответственно привода черновой подачи, чистовой подачи н быстрого отвода суппорта, датчик 20 измерения хода шпифовального суппорта, нуль-органы, два преобразователя 3 и 22. В систему введены два дифференцирующих устройства 17 и 23, вычитающее устройство 16, блок 18 вычисления, блок 19 измерения интервалов времени и блок

24 памяти. При обработке детали сигналы с датчика 1 припуска и датчика

20 измерения хода шлифовального суппорта передаются через преобразователи 3 и 22 в вычитающее устройство

16, на выходе которого получается сигнал, пропорциональный величине радиальной составляющей упругой деформации системы СПИД. Текущая величина упругой деформации используется для определения постоянной времени, автоматическая корректировка режима обработки производится в зависимости от величины постоянной времени. 2 ил.

1414593

Изобретение относится к станкостроению и предназначено для автоматического управления размерами

Фуемь»х деталей и рабочими циклами по- 5 перечной подачи на врезных шлифовальных станках.

Цель изобретения — повышение точ-, ности и производительности, а также стабилизации качественных показате- 10 ю лей обработки деталей за счет свойств самонастройки (адаптации) к изменению режущей способности ш»»ифоваль»»ого круга и к вариациям жесткости упругой системы. 15

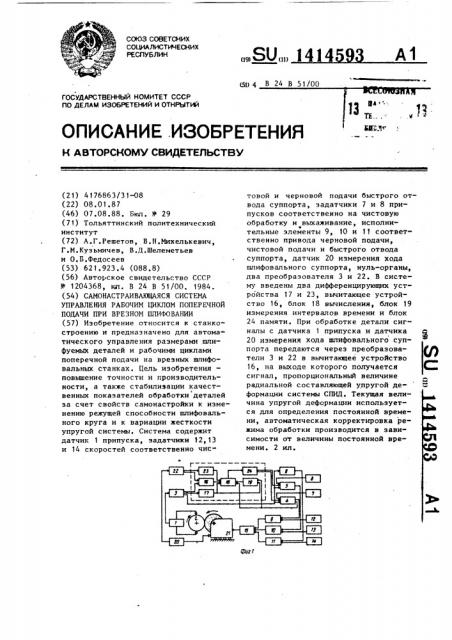

На фиг. 1 представлена функциональная схема самонастраивающейся системы управления рабочим циклом поперечной подачи при врезном шп»»фовании, на фиг. 2 — графики изменения 20 скорости попереч»<ой подачи V (S) и скорости съема V,(S) в функции текущего припуска S чри различных значениях постоянной времени Процесса шлифования Т иллюстрирующие прин- 25 оу цип действия системы.

Система содержит датчик 1 припуска, контролирующий текущий припуск детали 2 и соединенный последовательно с первым преобразователем 3, вы- 30 ход которого соединен с первыми входам»» первого, второго и третьего нуль-органов 4, 5 и 6. Вторые входы первого 4 и второго 5 нуль-органов подключены соответственно к з атчикам 7 и 8 припусков на чистовую обработку и <»а выхаживание. Выходы нуль-органов 4-6 подключены соотве-;— ственно к,первым входам исполнительных элементов 9 и 10 привода чер- 4п новой и чистовой подачи и исполнительного элемента 11 быстрого отвода суппорта, вторые входы которых с »",<»»иены с выходами задатчиков 12-14 скоростей черновой, чистовой подач и скорости быстрого отвода суппорта.

Выходы исполнительных элементов

9-11подключены соответственнок первому, второму итретьему входам механизма

15 привода поперечной подачи. Второй выход первого преобразователя 3 подключен к первому входу вычитающего устройства l6, а третий выход этого преобразователя — к входу первого дифференцирующего устройства 17, выход которого подключен к первым входам блоков 18 и 19 соответственно вычисления и измерения интервалов времени, вторые входы которых соедииены с выходом первого нуль-органа

4. Выход датчика 20 измерения хода шлифовального суппорта 21 через первый выход второго преобразователя 22 соединен с вторым входом вычитающего устройства 16, выход которого подключен к третьему входу блока 18 вычислений. Второй выход второго преобразователя 22 через второе дифференцирующее устройство 23 соединен с четвертым входом блока 18 вычислений. Выход блока 19 измерений интервалов времени подключен к пятому входу блока 18 вычислений, выход которого соединен с входом блока 24 памяти, первый и второй выходы которого подключены к третьим входам первого 4 и второго 5 нульорганов соответственно.

На фиг. 2 представлен в виде ломаной линии 25-26-27-28-29-30-0 график изменения скорости поперечной подачи V,(S) в функции текущего припуска в пределах одного рабочего цикла обработки детали. Он содержит этап чернового шлифования (линия

26-27) при постоянной скорости поперечной подачи Ч,, этап чистового шлифования при постоянной скорости поперечной подачи Ч (линия 28-29) и этап выхаживания (линия 30-0) при неподвижном суппорте поперечной подачи. Переключение с первого этапа » на второй, а с второго на этап выхаживания производится при текущих значениях припуска S u S соответ2 с тве»»»»о, сформированных с помощью первого 4 и второго 5 нуль-органов.

Соответствующая этому рабочему циклу Ч<(S) кривая изменения скорости съема металла Ч » в функции текущего припуска $ при острорежущем шпифо" вальном круге и постоянной времени процесса шлифования Те> представлена кривой 25-31-32-33-34-0. При этом н конце рабочего цикла конечная скорость съема металла имеет заранее (1 заданное значение V при котором обеспечивается требуемая шероховатость поверхности.

Если шя круг затупился, его режущая способность ухудшается, постоянная времени Т,„ возрастает и равна Т „, ъ Т,„,. При этом кривая изменения скорости съема металла

V„(S) представлена кривой 25-35-32-36-37-0. Скорость съема металла в конце шлифования выше заданной по

14593

4 сделать на основе решения дифференциального уравнения, описывак!щего процесс шлифования

t оу

1-е ) Ц () С! О) ( (3) ВЫЧИСЛИТЬ процесса шлиоперации дифS(t), а именгде S

25 внения z.

5„(t) = S е — е ч) у

+ Ч Т (1

ez oy (5) з 14 ,условиям шероховатости поверхности (г) !!1

Ч „ ъ V „, что может привести к браку детали по этому показателю качества и, более того, скорость съема металла на участке чистового шлифования может превысить допустимую по условиям изменения микроструктуры металла — прижогов (участок 37-38) и по этому показателю деталь может оказаться в неисправном браке.

Чтобы избежать брака и разброса по шероховатости в условиях изменения постоянной времени Т из-за иэ0) .менения режущей способности круга или жесткости упругой системьг шлифовального станка, автоматически производят переключение рабочего цикла с этапа черновой подачи на чистовую, с чистовой подачи на выхаживание.

В частности, для рассматриваемой ситуации ухудшения режущей способности круга оба этих припуска увеличивают пропорционально текущему значению

T и они соответственно составляют (фиг.2) значения S > H 54 °

Таким образом, график изменения скорости поперечной подачи в результате самонастройки рабочего цикла представлен в виде ломаной линии

25-26-39-40-41-42-0, а соответствующий ему график изменения V (S) в виде кривой 25-35-43-44-34-0. В конце обработки скорость съема металла Ч,„„ равна заданному значению

Ю по условиям шероховатости.

Система работает следующим образом.

При обработке детали 2 информация о снимаемом припуске S(t) преобразуется в электрический сигнал с помощью датчика 1 припуска и первого преобразователя 3. Одновременно с помощью датчика 20 и второго преобразователя 22 перемещение S (t) шлифовального суппорта 21 преобразуется также в электрический сигнал.

Электрические аналоги сигналов S(t) и S (t) поступают в вычитающее устройство 16, на выходе которого получается сигнал, пропорциональный величине радиальной составляющей упругой деформации Бо (t) системы СПИД

s8.3(t) = se(t) s(t) ()

Текущая величина упругой деформации Я„о о (t) используется в предлагаемом устройстве для определения постоянной времени Т,„ . Это возможно

С помощью уравнений (1) и (2) можно определить величину упругой де1р формации на первом этапе обработки детали при скорости черновой подачи Чс, 15

На основе (3) можно постоянную времени Т,„ фования, не прибегая к ференцирования сигнала

2р но с! оу Я величина упругого деформирования в момент времеHH t) °

На точность определения Т больо шое влияние оказывает погрешность формы детали, которая велика на начальном этапе обработки. Поэтому в предлагаемом устройстве значение Тс определенное согласно (4), испольо!! эуется только для коррекции припуска

35 на чистовое шлифование. Более точное определение постоянной времени процесса шлифования То> осуществляется на этапе чистового шлифования со скоростью поперечной подачи V иэ

42

45 где $ — величина упругого деформирования в момент времени t, Уравнение (5) позволяет определить

50 постоянную времени процесса шлифования Т,„ Ra втором этапе обработки ,=у, (1

- о! Б„ - V Т

Для уменьшения объема вычислений по выражениям (4) и (6) в предлагаемом устройстве предусмотрена процедура замены Т „ текущим временем t u решения с помощью блока вычислений следующих систем уравнений: на начальном этапе черновой подачи (7) о1 на следующем этапе чистового шлифования

1414593 6 (при срабатывании третьего нуль-органа 6) практически не зависит от состояния затупления круга, что гарантирует стабилизацию качественных показателей обработанных деталей по точности диаметрального размера, по шероховатости и отсутствию прижогов, х о1 (8)»

8 1, — 7 = е(8 — ч е ) где е — основание натурального логарифма.

Текущее время t и t измеряется в блоке 19 измерения интервалов времени, работа которого синхронизируется сигналами первого дифференцирующего устройства 17 (начало отсчета времени t ) и первого нуль-органа 4 (начало отсчета времени t ) . Информация о текущих значениях времени и t постунает на пятый вход блока 18 вычислений, который осуществляет вычислительные операции по урав- 25 нениям (7) и (8). Скорость поперечной подачи суппорта 21 определяется путем дифференцирования сигнала

S (t) вторым дифференцирующим устройством 23. Информация о значениях О скоростей Ч,и Ч поступает на четвертый вход блока 18 вычислений.

Значения постоянной времени Т„> определяемые на первом и втором этапах обработки и численно равные соответственно Т,„ = t, и Т,„ запоминаются блоком 24 памяти, откуда поступают в виде корректирующего сигнала на выходы нуль-органов 4 и 5.

Принципы автоматической корректи- 40 ровки режима обработки в зависимости от измеренной величины постоянной времени Т „ видны из фиг. 2. При острорежущем круге скорость съема металла в функции текущего припуска 45

V„(S) протекает в соответствии с кривой 25-31-32-33-34-0. При этом переключение скоростей поперечной подачи осуществляется при значениях припуска S, и Sz.

Затупление круга влечет за собой увеличение постоянной времени и траектория V (S) идет при затупленном круге по кривой 25-35-43-44-34-0.

Срабатывание нуль-органов 4 и 5 осуществляется в этом случае при значениях текущего припуска S и S4 соответственно. Скорость съема припуска

V. в момент окончания обработки /М Н

50 формула изобретения

Самонастраивающаяся система управления рабочим циклом поперечной подачи при врезном шлифовании, содержащая датчик припуска, выходы которого связаны через первый преобразователь с первым, вторым и третьим нульорганами, блок памяти, задатчик припуска на чистовую обработку, выход которого связан с первым нуль-opraíîм, задатчик припуска на выхаживание, выход которого связан с вторым нуль-органом, связанные через соответствующие исполнительные элементы с механизмом привода поперечной подачи эадатчик скорости черновой подачи, задатчик скорости чистовой подачи и задатчик скорости быстрого отвода суппорта, о т л и ч а ю щ а я с я тем, что, с целью повышения точности и производительности, а также стабилизации качественных показателей обработки деталей, в систему дополнительно введены датчик измерения . хода шлифовальной бабки, связанный с вторым преобразователем, соединенное с выходом первого преобразователя первое дифференцирующее устройство, соединенное с выходом второго преобразователя второе дифференцирующее устройство, соединенное с выходами первого и второго преобразователей вычитающее устройство, блок вычислений, выход которого через блок памяти связан с входами первого и второго нуль-органов, а входы связаны с выходами первого дифференцирующего устройства, второго дифференцирующего устройства, вычитающего устройства, первого нуль-органа и выходом введенного в систему бло- ка измерения интервалов времени, при этом входы блока измерения интервалов времени связаны с выводами первого дифференцирующего устройства и первого нуль-органа, исполнительные элементы черновой подачи, чистовой подачи и быстрого отвода связаны соответственно с выхода первого, второго и третьего нуль — органов.

1414593

Составитель А.Семенова

Техред А.Кравчук Корректор М.Шароши

Редактор А.Мотыль

Закаэ 3820/13

Тираж 678 Подпис ное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

ll3035, Москва, Ж-35, Раушская наб., д. 4/5

Проиэводственно-полиграфическое предприятие, r, Ужгород, ул. Проектная, 4