Способ изготовления устройства для измерения температуры пресс-формы

Иллюстрации

Показать всеРеферат

Изобретение относится к области термометрии и может быть использовано в устройстве для измерения температуры пресс-формы. Цель изобретения - повышение надежности устройства при снижении его инери;нонности. В заготовке корпуса 1 сверлят основное отверстие 12 для термоэлектродов и дополнительные отверстия 13. Диаметр дополнительных отверстий 13 должен быть равен ходу деформирования, чтобы стенки отверстий 13 при деформировании сомкнулись. Деформируют корпус 1 в осевом направлении до плотного соприкосновения противоположных сторон отверстий 12 и 13 между собой. При этом все полости в корпусе 1 оказываются закрытыми. 4 ил. S

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 G 01 К 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4095293/24-10 (22) 31.07.86 (46) 07.08.88. Бюл. N 29 (71) Научно-исследовательский институт специальных способов литья (72) Л.Е.Щиголь-Шенделис (53) 536.532(088.8) (56) Авторское свидетельство СССР

11 159310, кл. G 01 К 7/02, 1962.

Авторское свидетельство СССР

У 1201689, тсл. G 01 К 7/02, 1984. (54) СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА

ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПРЕССФОРМЫ, (57) Изобретение относится к области термометрии и может быть использова„„Я0„„1415077 А1 но в устройстве для измерения температуры пресс-формы. Цель изобретения " повышение надежности устрЬйства при снижении его инерционности. В saro- . товке корпуса 1 сверлят основное отверстие 12 для термоэлектродов и дополнительные отверстия 13. Диаметр дополнительных отверстий 13 должен быть равен ходу деформирования, чтобы стенки отверстий 13 при деформировании сомкнулись. Деформируют корпус 1 в осевом направлении до плотного соприкосновения противоположных сторон отверстий 12 и 13 между собой.

При этом все полости в корпусе 1 ока-! зываются закрытыми. 4 ил.

1415077 (1,15-1,25)d, Изобретение относится к области термометрии и может быть использовано в устройстве для измерения температуры пресс-форм.

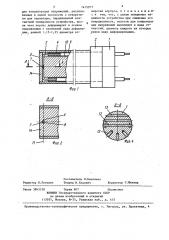

Цель изобретения — повышение надежности устройства при снижении его инерционности,, На фиг.1 изображено устройство для измерения температуры пресс-форлы, общий вид; на фиг.2 — сечение

А-А на фиг.1; на фиг.3 — заготовка корпуса; на фиг.4 — сечение Б-Б на фиг. 3.

Изготавливаемое устройство содержит корпус 1, обойму 2, термоэлектроды 3 в термостойкой изоляции 4. Параллельно контактной поверхности 5 выполнена щель 6, в центре которой

1 без зазоров расположен горячий спай

7, опирающийся на опорный элемент 8, расположенный со стороны, противоположной контактной поверхности 5. На наружной поверхности 9 корпуса 1 расположены пазы 10, в которых размещены термоэлектроды 3. В плоскости 11, в которой расположен горячий спай. 7, параллельно поверхности 5 в заготовке корпуса 1 (фиг,3 и 4) выполнено основное отверстие 12 для установки термоэлектродов 3 и дополнительные отверстия 13, являющиеся концентратором напряжений при осевом деформировании корпуса 1 для создания опорного элемента 8 горячего спая 7. Диаметр дополнительных отверстий 13 должен равняться ходу осевой деформации корпуса 1, который определяется по зависимости где Ь вЂ” величина хода осевой деформации, мм;

d — диаметр отверстия для установки горячего спая, мм.

Отверстия 13 выходят на наружную цилиндрическую поверхность 9 корпуса

1 перпендикулярно его образующей.

Поэтому при осевом деформировании отверстия 13 "закрываются" и стенка

14 корпуса 1, образующая контактную поверхность 5, приходит в соприкосновение с телом корпуса

Известными способами.изготавливают обойму 2 и заготовку корпуса 1, Контактной сваркой соединяют термоэлектроды 3, образуя горячий спай 7.

В заготовке корпуса 1 сверлят основное отверстие 12 для термоэлектродов

3 и дополнительные отверстия 13 ° Величину хода деформирования корпуса

I подсчитывают по приведенной зависимости. Диаметр дополнительных отверстий 13 должен быть равен ходу деформирования, чтобы его стенки при деформировании сомкнулись. Отверстия

13 располагают в плоскости 11, параллельной контактной поверхности 5, как показано на фиг ° 4, выше горизонтальной оси или, как показано, ниже оси. Затем горячий спай 7 располагают в отверстии 12, термоэлектроды 3 укладывают в пазы 10 корпуса I, помещают корпус 1 в обойму 2 и деформируют его в осевом направлении до плотного соприкосновения противоположных сторон отверстий 12 и 13 между собой. При этом все полости в корпусе 1 оказываются закрытыми, При размещении в устройстве нескольких горячих спаев 7 концентраторы напряжений в виде отверстий 13 выполняют в плоскости каждого спая.

Расположенные симметрично оси отверстия для установки термоэлектродов, дополнительные отверстия, являющиеся концентратором напряжений, при осевом деформировании корпуса приводят к тому, что корпус деформируется в зоне установки горячего сная термопары и материал корпуса плотно обжимает горячий спай. При этом .сами эти дополнительные отверстия также меняют свою конфигурацию, их противоположные поверхности (в направлении деформирования ) приходят в соприкосновение, отверстия превращаются в щель, а стенка, оставшаяся между ними и контактной поверхностью корпуса, получает опору. Корпус становится сплошным телом без полостей или ослабленных буртиков по его наружному диаметру. Горячий спай термопары может быть приближен к контактной поверхности на расстояние менее I мм. При этом существенно повышается быстродействие устройства при одновременном.повышении его надежности. формулаизобретения

Способ изготовления устройства для измерения температуры пресс-формы, по которому термоэлектроды термопары устанавливают в отверстии кор уса, в теле корпуса выполняют полости

Составитель Л.Белянина

Техред М.Ходанич Корректор С.Шекмар

Редактор Н. Рогулич

Тираж 607 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3863/38

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4 для концентрации напряжений, расположенные в одной плоскости с отверстием для термопары, параллельной контактной поверхности устройства, после чего корпус деформируют в осевом направлении с величиной хода деформации, равной 1,15-1,25 диаметра от5077

4 верстия корпуса, о т л и ч а ю щ и йс я тем, что, с целью повышения надежности устройства при снижении его инерционности, полости для концентрации напряжений выполняют в виде отверстий, диаметр каждого из которых равен ходу деформирования.