Акустический способ контроля степени коррозии внутренней поверхности трубы

Иллюстрации

Показать всеРеферат

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение чувствительности контроля степени коррозии внутренней поверхности трубы вследствие использования акустических колебаний, возникающи.х при соударении частиц твердого вещества в потоке жидкости в трубой благодаря пропусканию через трубу pioroKa жидкостя со взвесью частиц твердого вещества i приему возникающих при этом колебаний. Через трубу пропускают поток 2 жидкости со взвесью частиц 3 твердого вещества и одновременно перемещают пьезопреобразователь 7 вдоль внешней поверхности 6 трубы 1. Принимают пьезопреобразователем 7 возбуждаемые при соударении частиц 3 с внутренней поверхностью 4 трубы акустические колебания и измеряют с помощью блока 8 приема и обработки электрического сигнала амплитуду принятых акустических колебаний. По величине амплитуды определяют степень коррозии пораженного участка 5 внутренней поверхности 4 трубы 1. 1 ил. и

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5g 4 G Ol !х! 29!00. Ii I

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4164803/25-28 (22) 17. 12.86 (46) 07.08.88. Бюл. № 29 (71) Научно-исследовательский институт интроскопии (72) Ф. P. Соснин, Е. А. Гусев и A. Е. Карпельсон (53) 620.179.16 (088.8) (56) Приборы для неразрушающего контроля материалов и изделий. Справочник, кн. 2, М.: Машиностроение, 1986, с. 286.

Там же, с. 274 — 276. (54) АКУСТИЧЕСКИЙ СПОСОБ КОНТРОЛЯ СТЕПЕНИ КОРРОЗИИ ВНУТРЕННЕЙ

ПОВЕРХНОСТИ ТРУБЫ (57) Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение чувствительности контроля степени коррозии внутренней поверхности трубы вследствие исполь„„Я0„„1415169 А ) зования акустических колебаний, возникаю. щих при соударении частиц твердого вещества в потоке жидко«.п в -рубой благодаря проц чсканию через тр б потока жидко« гп со взвесью частиц твердо о вс;це«гва и приему возникающих при этом колебаний. Через трубу 1 пропускают поток 2 жидкости со взвесью частиц 3 твердого вещества н одновременно перемещают пьезопреобразователь 7 вдоль внешней поверхности 6 трубы 1. Принимают пьезопреобразователем 7 возбуждаемые при соударснпи частиц 3 с внутренней поверхностью 4 трубы 1 аку«тические колебания и измеряют с помощью блока 8 приема и обработки электрического сигнала амплитуду npHHHTblx акустических колебаний. По величине амплитуды определяют степень коррозии пораженного участка 5 внутренней поверхности 4 трубы 1.

1415169

Изобретение относится к области акус, тических методов неразрушаюшего контроля, и может быть использовано при контроле сте1 пени коррозии внутренней поверхности трубы.

Целью изобретения является повышение чувствительности за счет использования акустических колебаний, возникаюших при соударении частиц твердого вешества в потоке жидкости с трубой.

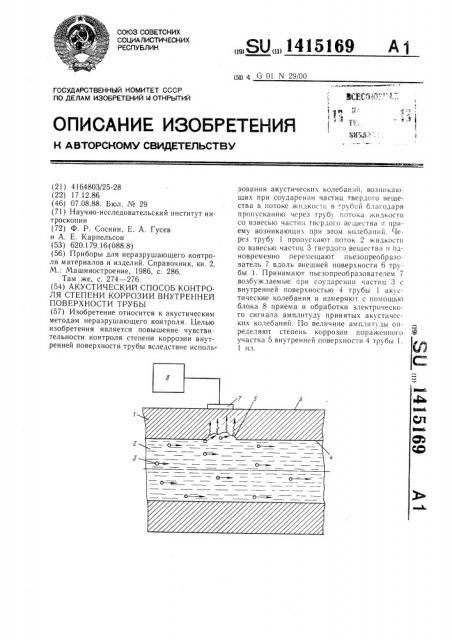

На чертеже схем атично представлена реализация акустического способа контроля степени коррозии внутренней поверхности трубы. !

Акустический способ контроля степени коррозии внутренней поверхности трубы за, ключается в том, что через трубу пропускают поток жидкости со взвесью частиц твердого вещества и принимают со стороны внешней поверхности трубы вызванные соударением частиц твердого вещества с трубой акусти, ческие колебания. Амплитуду принятых коле-! баний измеряют и по ее величине опреде, ляют степень коррозии внутренней поверхности трубы. 25

Акустический способ контроля степени коррозии внутренней поверхности трубы реализуется следующим образом.

Через трубу 1 пропускают поток 2 жидкости со взвесью частиц 3 твердого вешест- З0, ва. При распространении потока 2 на непораженном коррозией участке трубы 1 частицы 3, скользя вдоль гладкой внутренней поверхности 4 трубы 1, практически не соударяются с ней. При распространении потока 2 на участке с коррозийным поражением 5 за счет возникающей турбулентности потока 2 жидкости частицы 3 соударяются с неровностями коррозийного поражения 5. При соударенпи частиц 3 с внутренней поверхностью 4 трубы 1 последней передается меха- 40 нический импульс, в результате чего в материале трубы 1 возникают акустические колебания. Величина передаваемого HMпульса определяется скоростью течения потока 2, концентрацией частиц 3, их размерами и массой. Чем больше скорость течения потока 2 и концентрация частиц 3, тем больше передаваемый импульс. Для размера и массы частиц 3 существует оптимум, при котором передаваемый импульс максимален.

Частицы 3 не должны быть очень большими 50 и тяжелыми, поскольку в этом случае они не будут переноситься потоком 2 жидкости и не будут соударяться с мелкими неровностями внутренней поверхности 4 трубы 1. Частицы

3 не должны быть очень малыми и легкими, поскольку в этом случае они будут передавать поверхности 4 трубы 1 слишком малый импульс и будут скапливаться в неровностях и сглаживать их. Для стальных труб ! диаметром 1 — 30 см с толщиной стенки

2 — 10 мм при использовании в качестве рабочего потока 2 жидкости потока воды и такой скорости потока 2, которая обеспечивает расход 0,2 — 5 л)с, целесообразно использовать частицы 3 окиси магния размером 0,1 — 1 мм с концентрацией 10 — 100 г)л.

Со стороны внешней поверхности 6 трубы 1 принимают вызванные соударением твердых частиц 3 с трубой 1 акустические колебания. Прием осушествляют, например, прямым совмещенным пьезопреобразователем 7 диаметром 20 мм на частоту 1,5 МГц из комплекта дефектоскопа УД вЂ” 2 — 12. Амплитуду принятых колебаний измеряют с помошью блока 8 приема и обработки электрического сигнала, используя в качестве последнего, например, дефектоскоп УД вЂ” 2 — 12.

Чем больше эта амплитуда, тем больше степень неровности, т.е. степень коррозии поражения 5 на том участке внутренней поверхности 4 трубы 1, над которым находится пьезообразователь 7. По величине амплитуды принятых колебаний определяют степень коррозии внутренней поверхности 4 трубы 1.

Экспериментальная проверка чувствительности акустического способа контроля степени коррозии внутренней поверхности трубы проводилась с помощью приведенной аппаратуры. Коррозию стальной трубы толгциной 8 мм и диаметром 50 мм имитировали с пом ощью цилиндрических полостей на внутренней поверхности трубы, ось которых перпендикулярна оси труоы. Расход воды в системе составлял 1 л/с. В качестве твердых частиц использовался порошок окиси магния в количестве 20 г на 1 л воды с размером частиц 0,2 мм. Размеры минимальных выявленных дефектов: диаметр 2 мм и высота 1 v.ì; диаметр 1 мм и высота 2 мм.

При контроле этих имитаторов прибором формы крауткрамер (ФРГ) — Cel rometer

WSG — 2, действующим по принципу эхоимпульсного толшиномера, размер минимальных выявленных дефектов: диаметр

6 мм и высота 2 мм.

Формула изобретения

Акустический способ контроля степени коррозии внутренней поверхности трубы, заключающийся в том, что принимают акустические колебания со стороны внешней поверхности трубы, измеряют параметры принятых колебаний и lo ним определяют степень коррозии внутренней поверхности трубы, отличающийся тем, что, с целью повышения чувствительности, пропускают через трубу поток жидкости со взвесью частиц твердого вегцества, принимают со стороны

141516 внешней поверхности тр Гбы акустические колебания, вызванные соударением частиц твердого вещества с трубой, измеряют амплитуду

4 принятых колебаний и по амплитуде определяют степень коррозии внутренней поверхности трубы.

Составитель В. Гондаревский

Редактор Л. Гратилло Техред И. Верес Корректор М. Васильева

Заказ 3870/42 Тираж 847 Подписное

ВГ!ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4