Способ изготовления звукопоглощающих волокнистых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к производству строительных акустических изделий из неорганического волокна. С целью повышения качества изделий и сокращения длительности процесса перфорацию осуществляют сверхзвуковым импульсным потоком продуктов сгорания. Частота Т следования импульсов равна , где И - продольный щаг перфорации, мм; W - скорость перемещения изделий, мм/с. Использование способа позволяет наносить перфорацию произвольного рисунка с четкими контурами отверстий и легко варьируемой глубиной. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1418044 А 1

15У 4 В 28 В 1/52

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ l4 ОТКРЫТИЙ (21) 4131040/29-33 (22) 08.10.86 (46) 23.08.88. Бюл. № 31 (71) Всесоюзный научно-исследовательский институт теплоизоляционных и акустических строительных материалов и изделий «ВНИИтеплоизоляция» (72) К.-К. К. Эйдукявичюс, Ф. Е. Спокойный, Я. Л. Моргенштерн и В. И. Кершулис (53) 666.9:662.998 (088.8) (56) Шмидт Л. М. Производство акустических материалов. — М.: Стройиздат, 1969, с. 106 — 108.

Справочник по производству теплозвукоизоляционных материалов./Под ред.

Ю. Л. Спирина. — M. Стройиздат, 1975, с. 199 — 201. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩИХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ (57) Изобретение относится к производству строительных акустических изделий из неорганического волокна. С целью повышения качества изделий и сокращения длительности процесса перфорацию осуществляют сверхзвуковым импульсным потоком продуктов сгорания. Частота Т следования импульсов равна T=Hf4, где H — продольный шаг перфорации, мм; V/ — скорость перемещения изделий, мм/с. Использование способа позволяет наносить перфора цию произвольного рисунка с четкими контурами отверстий и легко варьируемой глубиной.

1 ил.

1418044

Изобретение относится к производству строительных теплоизоляционных и акустических материалов из неорганического волокна, например, из минеральной ваты или стекловолокна.

Целью изобретения является повышение качества изделий и сокращение длительности процесса.

Сущность способа заключается в том, что при воздействии на поверхность волокнистого изделия сверхзвуковым импульсным потоком в зоне поверхности, незащищенной трафаретом, осуществляется разрушение волокнистой структуры материала и, таким образом, наносится перфорация. Получаемые отверстия имеют четкие контуры, а высокотемпературный характер потока способствует закреплению стенок отверстия за счет частичного оплавления и препятствует последующему пылению. Длительность импульса, достаточная для нанесения перфорации, меньше 10 с, что позволяет наносить на изделия перфорацию, не нарушая непрерывного движения изделий по транспортерам технологических линий.

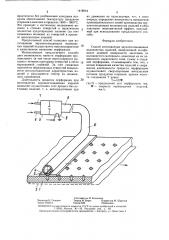

На чертеже изображено устройство для нанесения перфорации при изготовлении звукопоглощающих волокнистых изделий.

Устройство для нанесения перфорации на волокнистые изделия (плиты) 1, движущиеся по транспортеру 2, содержит неподвижно установленный трафарет (матрицу) 3 с отвер стием 4, соответствующими форме перфорации, а также импульсную камеру 5 сгора-! ния с патрубками 6 и 7 для подвода топлива и воздуха, электрической свечой 8 зажигания, резонатором 9 и щелевым соплом 10.

Способ осуществляется следующим обра зом.

Одновременно с непрерывным продвижением волокнистых изделий 1 на транспортере 2 в импульсную камеру 5 сгорания непрерывно подают по патрубкам 6 и 7 топливо и воздух. В объеме камеры 5 образуется топливо-воздушная смесь, которую зажигают электрической свечой 8, периодически подавая на нее высоковольтовый импульс. Высокотемпературные продукты сгорания по резонатору 9, в котором происходит формирование ударной волны, поступают в щелевое сопло 10. При этом через отверстия 4 в трафарете 3 на элементы волокнистого материала 1, расположенные под отверстиями 4, воздействует ударная волна и затем продукты сгорания, истекающие со сверхзвуковой скоростью. Происходит разрушение указанных элементов, частичное оплавление волокон в стенках образующихся отверстий, а на поверхности материала формируются четкие границы отверстий, контуры которых определяются отверстиями 4 в трафарете 3.

При одном выхлопе образуется ряд отверстий по ширине изделий. В связи с практически мгновенным характером выхлопа пе5

f5

55 ремещение транспортера за время нанесения этого ряда намного меньше характерного размера отверстий, что позволяет обеспечить четкий рисунок перфорации произвольной формы на движущихся изделиях

После того, как изделия продвинутся на транспортере на расстояние, соответствующее продольному шагу перфорации, на электрическую свечу 8 подают следующий высоковольтный импульс, поджигая, таким образом, топливо-воздушную смесь, накопившуюся в камере 5 сгорания за время между импульсами. Далее процесс повторяется. В результате осуществляется непрерывное нанесение перфорации по поверхности волокнистых изделий и придание им за счет перфорации акустических свойств.

При изготовлении звукопоглощающих изделий по предлагаемому способу глубина отверстий перфорации может легко регулироваться изменением расхода топлива и воздуха, что при постоянной частоте выхлопов эквивалентно изменению их мощности.

Пример. Нанесение перфорации осуществляют на минераловатных плитах, движущихся на транспортере линии со скоростью

3,2 м/мин. Для изготовления плит шириной 500 мм минераловатные заготовки, окрашенные с лицевой стороны белой водоэмульсионной краской, после сушки подают на транспортер, поперек которого установлен трафарет с одним рядом круглых отверстий диаметром 4 мм и поперечным шагом

14 мм. Сверхзвуковой импульсный поток, с помощью которого осуществляют перфорацию, генерируют в импульсной камере сгорания, подавая в нее природный газ в количестве 1,! нм /ч и воздух в количестве

12 нм /ч. Интервал между подачами высоковольтного импульса на свечу зажигания в камере определяется из равенства

Т=Н/%=0,26 с, где продольный шаг перфорации Н=14 мм, а скорость продвижения изделий М/=

=3,2 м/мин.

Продукты сгорания проходят через резонатор диаметром 80 мм, щелевое сопло с длиной щели 550 мм и шириной 10 мм, через трафарет, установленный непосредственно на изделия, и осуществляют перфорацию.

При указанных расходах топлива, воздуха и частоте и импульсов развивается мощность выхлопов, обеспечивающая образование отверстий глубиной 8 — 10 мм. Фаза выхлопа, на которой происходит разрушение волокнистой структуры и образование отверстий, занимает 4 — 6 мс, что при скорости транспортера %=3,2 м/мин обеспечивает смещение изделия в процессе нанесения перфорации менее чем на 0,2 — 0,3 мм. Это позволяет осуществлять перфорацию с четкими кромками отверстий на непрерывно движущихся изделиях.

Отсутствие принудительного охлаждения продуктов сгорания и подача их в изделия

1418044

Формула изобретения

Составитель Н. Кошелева

Редактор О. Головач Техред И. Верес Корректор М. Шароши

Заказ 4102/13 Тираж 528 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, % — 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 практически без разбавления холодным воздухом обеспечивают температуру продуктов сгорания в выхлопе в пределах 1400 — 1600 С.

Это приводит к частичному оплавлению волокон в стенках отверстий и практически полностью предотвращает пыление (за счет сломанных волокон) из отверстий в процессе эксплуатации изделий.

Предлагаемый способ позволяет при изготовлении звукопоглощающих волокнистых изделий осуществлять высокоскоростное и качественное нанесение перфорации.

Использование предлагаемого способа дает возможность нанести перфорацию произвольного (в том числе нерегулярного) рисунка с четкими контурами отверстий и легко варьируемой глубиной. За счет снижения пыления из образованных отверстий повышаются эксплуатационные характеристики изделий и расширяется спектр их возможного применения.

Длительность процесса перфорации при изготовлении звукопоглощающих изделий позволяет осуществлять этот процесс без остановки изделий, т. е. непосредственно при их движении на транспортере, что, в свою очередь, определяет возможность повышения производительности линий производства звукопоглощающих волокнистых изделий и обуславливает экономический эффект, получаемый при использовании предлагаемого способа.

Способ изготовления звукопоглощающих волокнистых изделий, включающий шлифование лицевой поверхности заготовок из волокнистого материала, нанесение на их поверхность окрасочного слоя, сушку и создание перфорации, отличающийся тем, что, с целью повышения качества изделий и сокращения длительности процесса, перфорацию осуществляют сверхзвуковым импульсным потоком продуктов сгорания, причем частота следования Т равна

20 T Нf4, где Н вЂ” продольный шаг перфорации, мм;

Ф вЂ” скорость перемещения изделий, мм/с.