Устройство для подачи зернистых материалов в расплав стали

Иллюстрации

Показать всеРеферат

Изобретение относится к пневмотранспорту и может быть использовано в металлургии для выплавки стали, преимущественно в электродуговой печи, с подачей в расплав стали зернистых материалов через трубопровод. Цель изобретения - повышение производительности и надежности. Устройство содержит транспортный трубопровод 1, бункерный питатель 6 и две камеры В и 9, оснащенные наклонными соплами 10 и 11. Внутри камер 8 и 9 и соосно с ними установлена торообразная эла стичная оболочка 16, полость которой через приспособление 17 создания пульсаций сообщена с трубой 13 подачи сжатого воздуха на коллектор 14. Отводящий трубопровод 18 приспособления 17 создания пульсаций сообщен с основанием бункерного питателя 6. 2 ил.SS

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (51) 4 В 65 G 53 52 сс списочник изовгкткния

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (61) 1204522 (21) 4192154/23-11 (22) 11,02.87 (46) 23.08.88. Бюл. М 31 (7 1) Краматорский завод "Энергомашспецсталь" (72) В.И.Коваленко и В.Н.Шевченко (53) 669.184.144.8 (088.8) (56) Авторское свидетельство СССР

В 1204522, кл. В 65 G 53/52, 1984.

I (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗЕРНИСТЫХ

МАТЕРИАЛОВ В РАСПЛАВ СТАЛИ (57) Изобретение относится к пневмотранспорту и может быть использовано в металлургии для выплавки стали, преимущественно в электродуговой печи, с подачей в расплав стали зернистых материалов через трубопровод.

Цель изобретения — повышение производительности и надежности. Устройство содержит транспортный трубопровод 1, бункерный питатель 6 и две камеры 8 и 9, оснащенные наклонными соплами

10 и 11. Внутри камер 8 и 9 и соосно с ними установлена торообразная эластичная оболочка 16, полость которой через приспособление 17 создания пульсаций сообщена с трубой 13 подачи сжатого воздуха на коллектор 14. Отводящий трубопровод 18 приспособления 17 создания пульсаций сообщен с основанием бункерного питателя 6.

2 ил, 3

1418224 для ряскисления жидкой стали в сталеплавильную печь из бункерного питателя 6 через камеры 8 и 9, трубопровод 1 и фурму 3 подают ферросилиций с размерами частиц до 4 мм. Нижний торец,фурмы 3 погружают в расплав стали на 300-340 мм.

Б процессе подачи крупицы FeSi опрыскивают аэрозолями отработанного машинного масла из верхних сопел 10, а затем обдувают пылевидным коксом с размером частиц до 0,04 мм из нижних сопел 11, благодаря чему на каждой крупице FeSi образуется двухслойная оболочка: пленка отработанного машинного масла, покрытая наружным слоем пылевидного кокса. Под обдувающим воздействием потока пылевидного кокса зернистый FeSi в двухслойной оболочке поступает в трубопровод 1, подхватывается сжатым воздухом, поступающим из магистрали 12, и направляется через фурму 3 в расплав 4 стали. Проходя по трубопроводу 1, зернистый FeSi не оказывает на него абразивного воздействия. В процессе перемещения двухслойной оболочки одни крупинки FeSi производят обмазку внутренней поверхности трубопровода 1, а другие крупинки FeSi размазывают эту обмазку с дальнейшим ее

Изобретение относится к пневмо- i транспорту,может быть использовано в металлургии для выплавки стали, преимущественно в электродуговой печи, 5 с подачей в расплав стали зернистых материалов через трубопровод и явля- ется усовершенствованием устройства по авт.св. 9 1204522.

Цель изобретения — повышение производительности и надежности.

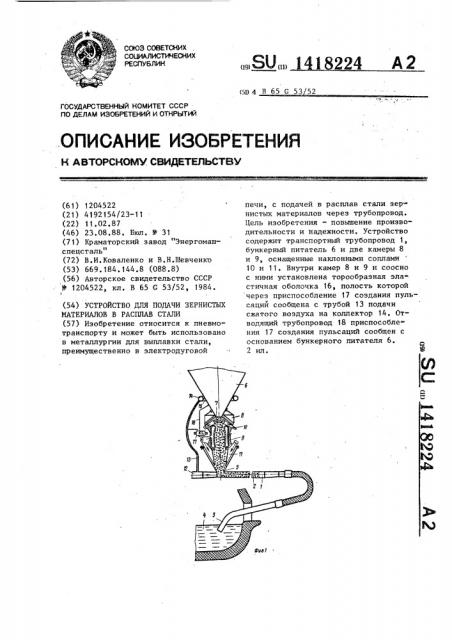

На фиг. 1 изображено устройство для подачи зернистых материалов в расплав стали в положении сокращения торообразной эластичной оболочки,общий вид; на фиг. 2 — то же, в поло-" жении растяжения торообразной эластичной оболочки.

Устройство содержит трубопровод 1 для подачи зернистых материалов 2 20 через фурму 3 в расплав 4 стали и расположенный над его загрузочным отверстием 5 бункерный питаль 6 с выпускным отверстием 7.. Между бункерным питателем 6 и трубопроводом 1 расположе25 ны последовательно установленные по высоте камеры 8 и 9. Верхняя камера 8., оснащена соплами IU, которые направлены под выпускное отверстие 7, а нижняя камера 9 оснащена соплами 11, ко- 30 торые направлены на загрузочное отверстие 5 трубопровода

Магистраль 12 сжатого- газа не посредственно соединена с трубопроводом 1, а посредством трубы 13 — с коллектором 14. Полости бункерного пита35 теля 6 и коллектора 14 сообщены патрубками 15.

Внутри камер 8 и 9 и соосно с ними установлена торообразная эластичная

40 оболочка 16, полость которой через приспособление 17 для создания пульсаций„ выполненное в виде двухпозиционного распределителя с электромагнитным управлением, сообщена в первой

45 позиции распределителя с трубой 13 подачи сжатого воздуха на коллектор

14,а во второи позиции отводящий трубопровод 18 приспособления 17 создания пульсаций сообщен с нижней частью полости бункерного питателя 6.

Материалом для изготовления торообразной эластичной оболочки 16 служит резинокорд или резина..

В качестве зернистых материалов 2 используют легирующие добавки, руду, 55 окалину, сварочный шлак, раскислители типа FeSi., РеМп с размером зерен 1—

5 мм, Через верхние сопля 10 проходят аэрозоли клейкой жидкости типа жидкого клея, отработанного машинного масла,, потоки, эпоксидной, карбомидной и фурян6вой смол.

Через нижние сопла 11 проходят пылевидные материалы, традиционно использующиеся в сталеплавильном производстве: известь, природный или синтетический графит„ кокс, древесный уголь, плавиковый шпат. Размер частиц пылевидного материала до 0,05 мм.

Для подачи аэрозолей жидкости, пылевидного материала и транспортирования зернистых материалов 2 по трубопроводу 1 используют сжатый газ, в качестве которого применяют аргон, азот н воздух.

Стрелками показаны направления движения аэрозолей жидкости через верхние сопла 10, пылевидного материала через нижние сопла 11, сжатого газа -через магистраль 12 и зернистых материалов 2 по трубопроводу 1.

Устройство работает следующим образом.

4

Чередование растяжений-сжатий торообразной эластичной оболочки 16 не допускает уменьшения пропускной способности устройства, поскольку внутри камер не находится площадки, на которой могли бы образоваться наслоения зернистых материалов.

В результате производительность и надежность устройства для подачи зернистых материалов в расплав стали повышается.

Те вещества, которые покрывают зернистый FeSi, выполняют не только работу по защите трубопровода i от абразивного износа, поскольку отработанное машинное масло и пылевидный кокс поступают в расплав стали как вещества, способные компенсировать угар углерода. Это позволяет уменьшить в завалке долю чугуна, который стоит значительно дороже металлолома.

Устройство для подачи зернистых материалов в расплав стали по авт.св.

N - 1204522, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и надежности, 0Но снабжено установленной соосно внутри камер торообразной эластичной оболочкой и приспособлением для создания пульсаций выполненным в виде двухпоэицион1 ного распределителя с электромагнитным управлением, сообщающего полость тороообразной эластичной оболочки в первой позиции с трубой подачи сжатого воздуха на коллектор, а во второй— с нижней частью полости бункерного

3 141822 переносом по внутренней поверхности трубопровода 1 °

В итоге срок службы трубопровода

1 и фурмы 3 многократно увеличивается.

Из магистрали 12 сжатый воздух направляется также через трубу 13, коллектор 14 и патрубки 15 в полость бункера 6, где предупреждает сводообразование зернистого FeSi и обеспечивает равномерную его подачу к загрузочному отверстию трубопровода 1.

Из трубки 13 сжатый воздух также направляется в торообразную эластичную оболочку 16, проходя через приспособление 17, создает пульсации, приспособление выполнено в виде двухпозиционного распределителя с электромагнитным управлением. Электромаг- 2 киты такого распределителя срабатывают поочередно через 1,0-1,5 мин.

В положении (фиг. 2) сжатый воздух заполняет торообразную эластичную Одновременно с прекращением подаоболочку 16 и таким образом произво- рб чи зернистого FeSi фурму 3 извлекают дит ее растяжение. Наслоения зернис- из расплава 4 стали и перекрывают того материала с клейкой жидкостью подачу сжатого воздуха в магистраль также растягиваются и поэтому, отры- 12. ваясь от поверхности оболочки, вновь поступают в движущийся вниз поток З0 Ф о р м у л а и з о б р е т е н и я зернистого FeSi.

Через 1,0-1,5 мин распределитель занимает второе положение (фиг. 1), при котором направление движения сжатого воздуха меняется на противопо35 ложное и он удаляется из торообраз" ной эластичной оболочки 16 через приспособление 17 создания пульсации и

его отводящий трубопровод 18 в бункерный питатель 6, где аэрируют зернис- 4 тый FeSi и таким образом предупреждает его сводообразование. Внутренняя поверхность тороооразной эластичной оболочки 16 при этом сокращается.

Это также является благоприятным для отрыва от поверхности оболочки наслоений зернистого материала. питателя.

1418224

I !

Составитель Е.Гучкова

Техред Л.Олийнык

Корректор А.Обручар

Редактор Г.Гербер

Тираж 787

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Мо"ква, Ж-35, Раушская наб., д. 4/5.

Заказ 4116/22

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4