Способ наладки зубошлифовального станка

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к шлифованию зубчатьк изделий на зубоишифовальных станках, не имеющих делительного диска . Цель изобретения - повышение качества обработки за счет равномерной загрузки рабочих поверхностей инструмента . Обрабатьшаемое зубчатое колесо предварительно ориентируют по сторонам впадин зубьев (СВЗ) относительно измерительного -инструмента, центрируют , измеряют припуск по обеим СВЗ и определяют размахи отклонений припуска (РОП) и максимальные величины припусков разноименных СВЗ. Затем производят коррекцию углового положения зубчатого колеса в направлении СВЗ с наибольшим РОП на величину от Гк1 - V до iRi, есди R V, и в противоположном на величину от iRi до IRI + V, если R нуля, где R - пЪлуразность максимальных припусков СВЗ с наибольшим и наименьшим РОП, iRl - абсолютная величина, V - полуразность наибольшего и наименьшего РОП. 3 ил. с (О

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!9! Ж (!!! (51)4 В 23 F 1 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4199901/31-08 (22) 25.02,87 (46) 30.08.88. Вюл. И 32 (72) Э.Н. Перов и B.À. Плохой (53) 621.924.6 (088.8) (56) Авторское свидетельство СССР

И 1177089, кл. В 23 Р 1/02, 1983. (54)- CrrOCOS НАЛА 1КИ ЗУВО111ПИфОВА1П НОГО СТАНКА (57) Изобретение относится к машиностроению, в частности к шлифованию зубчатых иэделий на зубошлифовальных станках, не имеющих делительного диска. Цель изобретения - повышение качества обработки за счет равномерной загрузки рабочих поверхностей инструмента. Обрабатываемое зубчатое колесо предварительно ориентируют по сторонам впадин зубьев (СВЗ) относительно измерительного .инструмента, центрируют, измеряют припуск по обеим

СВ3 и определяют размахи отклонений припуска (РОП) и максимальные величины припусков разноименных СВЗ, Затем производят коррекцию углового положения зубчатого колеса в направлении СВЗ с наибольшим РОП на величину от t Rl — V до IR1, есди R Ъ Ч, и в противоположном на величину от

IRI до IRI+ 7, если R <нуля, где

R — полураэность максимальных припусков CB3 с наибольшим и наименьшим

РОП, 1R! — абсолютная величина, Ч - а

® полуразность наибольшего и наименьшего РОП. 3 ил.

1419829

Изобретение относится к машиностроению, в частности к шлифованию зубчатых изделий на зубошлифовальных станках, не имеющих делительного диска.

Цель изобретения — повышение качества обработки за счет равномерной загрузки рабочих поверхностей ин.струмента. 10

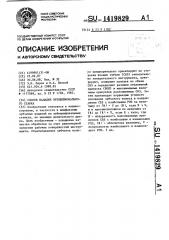

На фиг. 1 изображена принципиаль ная схема устройства для измерения припуска и коррекции углового поло.жения зубчатого колеса; на фиг. 2 ! совмещенные диаграммы отклонений при- 15

lIIjjcKoB IIo разноименным сторонам

;зубьев контролируемого колеса после, его предварительной ориентации; на

;фиг. 3 — то же, после коррекции уг,лового положения. 20

На фиг. 1-3 приняты следующие

, :обозначения: А, Б, В, С, Д, Г—

,впадины между зубьями колеса; Y- уг ловое положение впадин колеса; Z—

:припуск на шлифование; П, Л вЂ” кривые

;отклонения припуска соответственно по правым и левым сторонам зубьев; N, L — кривые отклонения припусков по разноименным сторонам зубьев ко.,; леса соответственно после его пред- 30 ,варительной ориентации и после кор-. рекции углового положения;,R<, R>1 значение размахов отклонений припус ка, соответственно наибольшего и ,;наименьшего; М,, M z — значения мак симальных припусков по сторонам зубьев соответственно с наибольшим и с наименьшим размахом отклонений припуска; W — угловое расстояние меж,ду одновременно шлифуемыми впадина- 40 ми колеса; 7 - разность между наибольшим припуском по колесу и припуском одновременно шлифуемых разноименных сторон зубьев колеса с наименьшим различием в припуске. 45

Способ реализуется следующим образом.

Обрабатываемое зубчатое колесо 1 устанавливают с зазором на посадочную поверхность Р планшайбы 2 устройства для измерения припуска и коррекции углового положения зубчатого колеса с расположением одной из его впадин в зоне измерения и предварительно закрепляют прижимами 3 (фиг.1).55

Угловое положение планшайбы,2 на делительном диске 4 перед установкой колеса фиксируют винтами 5, закреп-, ленными в кронштейне 6 и упирающимися в расположенный на делительном диске упор 7. После установки колесо при расфиксированном делительном диске выверяют по его баэовой поверх-, ности с точностью, регламентируемой техническими условиями на операцию зубошлифования, и окончательно закрепляют на планшайбе 2.

Затем в зону измерения подводят любую иэ впадин колеса, например А, фиксируют угловое положение делительного диска 4 фиксатора 8 и за счет перемещения в радиальном направлении к оси колеса 1 до жесткого упора измерительного блока 9, состоящего из измерительных наконечников !

О, отсчетных устройств 11 и датчиков линейных перемещений (не показаны), вводят измерительные наконечники 10 во впадину А.

После этого путем разворота планшайбы 2 относительно делительного диска 4 при помощи винтов 5 по отсчетным устройствам 11 выравнивают припуск по обеим сторонам этой впадины, одновременно регистрируя величину припуска на ленте регистрирующего прибора (не показан), к которому датчики линейных перемещений подключаются поочередно.

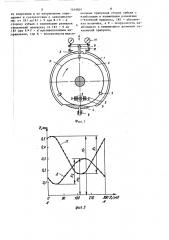

Настройка отсчетных устройств из-. мерительного блока и регистрирующего прибора на нулевое положение производится по эталонному (прошлифованному на нижний предельный размер толщины зуба ) зубчатому колесу. Поэтому после измерений всех впадин колеса на ленте регистрирующего прибора будет вычерчена совмещенная диаграмма отклонений припуска по левой и правой сторонам зубьев .контролируемого колеса 1 (фиг.2).

По диаграмме припуска определяют наибольший размах отклонений припуска (R = 0,3 мм), наименьший размах (R = 0,2 мм), величины максимальных припусков стороны зуба с наибольшим размахом отклонений припуска (правой) - M = 0,48 мм и стороны зуба с наименьшим размахом отклонений припуска (левой) - М = 0,3 мм.

Затем вычисляют V — полуразность наибольшего и наименьшего размахов отклонений припусков правой и левой

К . Кх 0 3-0 2 сторон зубьев (V = — — — =

2 2

= 0,05 мм) и R — полураэность максимальных припусков сторон зубьев с

1419829 наибольшим и наименьшим размахами от-, Мч — Мя клонений припуска (R =

048-.030

2 — = О 09 мм). После

2 l

5 этого вычисляют Х вЂ” абсолютную величину R (Х = /R/ = 0,09 мм). Далее в зависимости от значения R определяют величину коррекции углового положения зубчатого колеса и ее направление.

При R ) Ч величину коррекции Q выбирают в интервале от (X — V) до

Х, а при R (Π— в интервале от Х до (Х + V). Если О

= О.

Коррекцию производят в направлении сторон зубьев с наименьшим размахом отклонений припуска, если R (О, и в противоположном направлении, если

R ) V. Так как в данном примере R > V, то коррекцию производят в направлении стороны зубьев с наибольшим размахом отклонений припуска, а величину коррекции выбирают в интервале от (Х вЂ” Ч) до Х. Наименьшая величина коррекции Й равна 0,04 мм, а наибольшая 0,09 мм. Например, назначают среднюю величину коррекции Й =

= 0,065 мм, которая обеспечивает рав- 30 ный суммарный съем припуска с разноименных аторон зубьев колеса.

Затем разворачивают зубчатое колесо в направлении правой стороны зубьев на величину 0,065. Окончание раз- 35 ворота колеса фиксируют по отсчетным устройствам измерительных блоков.

После корректировки углового положения контролируемого колеса повторно измеряют и регистрируют припуск 40 по обеим сторонам его зубьев и строят новую совмещенную диаграмму отклонений припуска (фиг.3), по которой определяют наладочные впадины— .впадины, одновременно шлифуемые разноименные стороны зубьев которых имеют наименьшее различие в припуске.

На,циаграмме припусков (фиг.3) в качестве наладочных впадин выбирают . при расположении инструмента в одной 50 впадине колеса (11 = О) — впадину С или Д, а при расположении инструмента в разных впадинах колеса — впадины Б и В.

После выбора наладочных впадин 55 определяют разность Y между наибольшим припуском по колесу во впадине

Г и припуском одновременно шлифуемых сторон зубьев налад<,нных впадин. Лттестованное зубчатое колесо устанавливают на эубошлнфовальном станке, где центрируют, закрепляют и ориентируют по сторонам зубьев наладочных впадин относительно режущего инструмента, После ориентации колеса инструмент отводят от сторон зубьев наладочных впадин на величину S вычисленную па формуле

S = K-Y, где К вЂ” коэффициент, учитывающий направление подачи инструмента на врезание (К = 1 — если подача производится в тангенциальнам направлении, К =

1/з п с(— если подача в радиальном направлении к оси колеса, где a(— угол профиля зуба по окружности измерения, град.).

Отвод инструмента на величину S предотвращает увеличение глубины резания на первом проходе в секторах зубчатого венца с припуском большим, чем в наладочных впадинах колеса.

Затем устанавливают заданную технологией подачу инструмента на врезание и шлифуют колесо по автоматическому циклу, Использование изобретения обеспечивает уменьшение припуска и его неравномерности съема при эубошлифовании, .а также вероятности появления шлифовочных дефектов, что повышает производительность и качество шлифования зубчатых венцов колес с большими погрешностями от предшествующей обработки.

Фо р мул а и э о б р е т е н и я

Способ наладки зубошлифовального станка путем коррекции углового положения изделия относительно инструмента с использованием информации о величине припуска на каждой из сторон зубьев, о т л и ч а ю щ и йс я тем, что, с целью повышения качества обработки за счет равномерной загрузки рабочих поверхностей инструмента, перед коррекцией углового положения изделия определяют размахи отклонений припусков и максимальные величины припусков разноименных сторон зубьев изделия, при этом неличи5 1419829 6 ну коррекции и ее направление опре- мальных припусков сторон зубьев с деляют в соответствии с зависимостя- наибольшим и наименьшим размахами ми: от I RI до1К! + V при К < Π— в о клонений припуска, IR I — абсолютсторону зубьев с наименьшим размахом ная величина à V - полуразность на5

Ф отклонений припуска; от )RI — Ч до ибольшего и наименьшего размахов отIkI при R>V " в противоположном на- клонений припуска. правлении, где R — полуразность максиЩ1 870 ЯРУ,град

М фиг. 2

1419829

04

Составитель И. Кузнецова

Техред И.Верес Корректор H. Король

Редактор И. Касарда

Заказ 4274/15 Тираж 880 Подписное

ВНИИПИ Государственного комитета СССР по делам изо6ретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул . Проектная, 4

Я ад

4Г бС8

270 М гр г