Устройство для электроискровой обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к электроискровой обработке,„а именно к нанесению шероховатости на поверхность прокатных валков малого диаметра

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4 В 23 Н 7/26 зсисо цщ д

13,,, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTGPCH0MY СВИДЕТЕЛЬСТВУ.13

<® ЛЛО 1 :;У

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (6) ) 757287 (21) 4233? 61 /33-08 (22) 18.03.87 (46) 30.08.88. Бюл. У 32 (71) Днепропетровский металлургический институт им. Л.И. Брежнева (72) Ю.И. Усенко, Д.И. Резникова, В.Н . Скороходов, А.И. Ермаков, А.Д. Дейнеко, В.Б. Полтавцева, Г.В. Ашихмин, М.С. Бронников и А.П. Фролов (53) 621.0.048 (088;8) (56) Авторское свидетельство СССР

В 757287, кл. В 23 Н 7/26, 1980. (54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ

ОБРАБОТКИ (57) Изобретение относится к электроискровой обработке,.а именно к нане„Я0„ 1419837 А 2 сению шероховатости на поверхность прокатных валков малого диаметра (35-70 мм) при напряжении U «(15 В..

Целью изобретения является повышение качества и равномерности наносимой шероховатости. Это достигается сообщением кассете, в которой свободно установлены пластинчатые элементарные электроды, дополнительного продольного возвратно-поступательного перемещения от привода на расстояние

1-5К от длины электрода со скоростью

0 5-2,0 от линейной скорости вращения поверхности валка, т.е. 10—

160 м/мин. При этом обеспечивается шероховатость Rд = 0,7-1,2 мкм с плотностью микровыступов P = 100—

250 на 1 см микропрофиля. 2 ил.

1419837

Изобретение предназначено для электроискровой обработки прецизионных прокатных валков диаметра 35 "

70 мм при напряжении на электродах

U 15 В.

Цель изобретения — повышение каЧества обработки прецизионньм валков малого диаметра, что достигается сообщением кассете с элементарными

1 лектродами дополнительного продольorо возвратно-поступательного пере° ° ещения от введенного в устройство ривода.

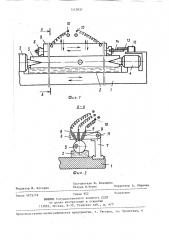

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 — раз- рез А-А на фиг. 1.

Устройство состоит из станины 1,, выполненной совместно с ванной 2 для диэлектрической жидкости. Станина 1 20 с обеих .ст..рон ванны 2 снабжена уст ройствами 3 и 4 с коническими наконечниками, предназначенными для установки обрабатываемого валка 5, его ! крепления и вращения. Сверху вдоль 25 образующей валка 5 на всю ширину об рабатываемой поверхности располага;ется .многоэлектродный электрод-ин, струмент 6, который своей изолированной частью «репится шарнирно к 31 подвижной стойке 7 станины 1 и представляет собой кассету, состоящую из электрододержателей 8 со свободно расположенными в щелевых каналах пластинчатыми элементарными электродами 9, Электрододержатель 8 выполнен из двух электроизоляционных пластин так, что между ними остается щель 2-3 мм.

Пластинчатые электроды 9 выполнены щ из обычной нагартованной стали толщиной 0„2-0,7 мм и имеют в верхней час ти разъемные соединения для подключения токоподвода 10.

В рабочем состоянии кассета с электродами располагается све1гху об" рабатываемого валка. При снятии валка.кассета отводится за пределы станины путем поворота относительно шарнира 11.

Устройства !2 для возвратно-поступательного продольного перемещения электродов 9 относительно поверхности валка 5 крепится на станине 1 и представляет собой реверсивный двигатель с винтонарезным валом 13 и линейкой 14, преобразующими вращательное движение в поступательное, В качестве устройства для осуществя ния продольного возвратно-поступательного движения электродов относительно поверхности валка может быть использован механизм продольного движения каретки известного токарновинторезного станка.

Устройство работает с.ледующим образом.

Валок 5 устанавливается так, чтобы его торцы оказались зажатыми коническими наконечниками устройств 3 и 4 крепления и вращения валка, При этом нижняя часть валка 5 должна быть погружена в ванну 2 с диэлектрической жидкостью. Сверху валок 5 накрывают электродной кассетой электродаинструмента .6. При этом пластинчатые электроды 9, свободно располагаясь в щелях электрододержателей 8, прижимаются к поверхности валка 5 под действием собственного веса.

Каждый электрод 9 включен в автономный контур генератора импульсов тока, Затем вкгаочается привод вращения валка 5, обеспечивающий линейную, скорость вращения от 20 до 80 м/мин„

При скорости менее 20 и/мин не обеспечивается необходимая производительность устройства, а при скорости более 80 м/мин не обеспечивается нанесение равномерного мнкропрофиля по окружности валка.

После включения привода, включается устройство 12 продольного возвратно- поступательного перемещения электродов 9 и станины 1 на величину свободного хода, равную 0,01

0,05 длины электроды 9, со скоростью движения, составляющей 0,5-2,0 линейной скорости вращения поверхности валка, т.е. 10-,160 м/мин, Величина свободного хода выбрана экспериментальным путем из условия, что он должен составлять 1-5 длины электрода. Продольный ход не может быть меньше 1Х так как в этом случае не перекрываются ненасекаемые из-за неровностей электродов цилйндрические части валка, Но не может быть больше 5/, так как это приводит к существенному увеличению менее плотно насеченных кромок насеченного поля валка. Скорость продольного перемещения выбрана такой, чтобы направление любой фиксированной точки электрода от направления вращения а валка отличалось на 30-60

3

14198

Исследования, проведенные на экспериментальной установке, показивают, что отклонение направления движения о электродов менее 30 от направления

5 линейной скорости вращения, т.е. уменьшение продольной скорости менее

0,5 линейной скорости вращения, полностью исключает эффект смещения.

Увеличение продольной скорости до ве- 10 личины, соответствующей двум линейным скоростям вращения, позволяет в 1,73 раза увеличить длину пути электрода относительно поверхности валка по сравнению со скоростью 15

V„0,5 V„ö и в 2 раза по сравнейию с прототийом.

Увеличение длины пути движения электрода и возникновение дополнительных возмущающих воздействий ме— ханчческого происхождения позволяет увеличить производительность электроискрового устройства, обеспечить устойчивую эффективную его работу при малых значениях электрических 25 потенциалов, способствует выравниванию плотности насечки по всей ширине рабочей части поверхности валка. Однако увеличение скорости продольного

П (I перемещения U„«> 2 U„ становится нецелесообразным из-за резкого снижения степени приработки электрода к поверхности валка, Напряжение от генератора импульсов тока подается на электроды. Величина его определяется необходимой по условиям обработки шероховатостью поверхности валка (R = 0,6 — 1,2 мкм, плотность микровыступов = 100-250 на

1 см длины микропрофиля).

Под действием суммы электрических происходящих вследствие микровзры4 вов в местах электроразрядов) и механических (происходящих как следствие разложения сил вращения и про- 45 дольного перемещения на горизонтальную и вертикальную составляющие) сил пластинчатые электроды 9 совершают .колебательные импульсивные движения в плоскостях, перпендикулярных поверхности валка. Это способствует образованию постоянно изменяющегося динамического зазора между валком и электродом, необходимого для стабильного искрообразования.

Подача диэлектрической жидкости в зону обработки осуществляется за счет захватьвания ее поверхностью валка 5 при вращении. Регулировка положения электродов 9 относительно поверхности валка 5, при которой интенсивность искрообразования будет максимальной, осуществляется путем поворота электрододержателей 8 относительно их продольной оси. Скорость вращения валка 5 и масса электрода 9 выбираются из условия максимальной частоты колебаний электродов 9.

Например, для обработки прецизионных валков диаметром d = 35 мм с шириной прокатываемой полосы 565 мм применяют электроды из стали 08 КП толщиной 0,3 мм, длиной б00 мм, высотой 100 мм. С увеличением диаметра обрабатьваемых валков толщина электродов может увеличиваться до

0,7 мм.

Устройство 12 для продольного возвратно-поступательного смещения электродов 9 относительно поверхности насекаемого валка 5 позволяет снизить порог напряжения, подаваемого на электроды, при котором возникает и устойчиво поддерживается интенсивное искрообразование, и как следствие, получить на поверхности валка микрорельеф с шероховатостью менее

1,2 мкм R, что невозможно при использовании известного устройства.

Формула изобретения

Устройство для электроискровой обработки по ав.св, N - 757287, о т— л и ч а ю щ е е с я тем, что, с целью повышения качества обработки прецизионных валков малого диаметра, кассета с электродами-инструментами установлена с возможностью продольного перемещения от введенного в устройство привода возвратно-поступательного перемещения.

1419837

Подписное

Тиран 922

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r, Ужгород, ул. Проектная, 4

Редактор И, Касарда

Заказ 4275/16

Сост ав ит ель И, Комаров а

Техред И.Верес Корректор А. Обручар