Способ шлифования

Иллюстрации

Показать всеРеферат

Изобретение относится к механической обработке 1металлов резани ем и может быть использовано при круглом и плоском многопроходном шлифовании крупногабаритных деталей с закаленным поверхностным слоем. Це.тью изобретения является повышение качества поверхностного слоя и эксплуатационных характеристик крупногабаритных деталей. Для этого устанавливается такая зависимость изменения глубины резания, при которой удельная мошность резания поддерживается на одном уровне, определенном в начале шлифования , за счет чего температура граничной поверхности готовой детали под слоем припуска сохраняется на максимально допустимом теплофизическими свойствами материала уровне за весь цикл шлифования. 1 ил. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 24 В 1 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ - \

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Х ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4044766/25-08 (22) 28.03.86 (46) 30.08.88. Бюл. № 32 (71) Производственное объединение «У ралмаш» (72) О. Н. Ушанев (53) 621.923.04 (088.8) (56) Авторское свидетельство СССР № 476138, кл. В 24 В 5/06, 1971. (54) СПОСОБ ШЛИФОВАНИЯ (57) Изобретение относится к механической обработке металлов резанием и может быть использовано при круглом и плоском многопроходном шлифовании крупно„„80„„1419860 А 1 габаритных деталей с закаленным поверхностным слоем. Целью изобретения является повышение качества поверхностного слоя и эксплуатационных характеристик крупногабаритных деталей. Для этого устанавливается такая зависимость изменения глубины резания. при которой удельная мошность резания поддерживается на одном уровне, определенном в начале шлифования, за счет чего температура граничной поверхности готовой детали под слоем припуска сохраняется на максимально допустимом теплофизическими свойствами материала уровне за весь цикл шлифования.

1 ил. 2 табл.

1419860

С

2А а ;

Voll. в. б пр где А =

В = к а Тм.. ю„. v;;

1, 2, 3, 4,..., и — номер прохода;

t< — глубина резания íà i-м проходе; б — припуск на обработку íà i-м проходе;

V< — приведенная скорость вращения детали;

К вЂ” комплекс теплофизических параметров

К= с с-Х,г где С и р — массовая теплоемкость и плотность vo.ериала детали; — коэффиц. нт ввода тепла в деталь (ry= — 0.7 — 0,9);

Изобретение относится к механической обработке металлов резанием и может быть использовано при круглом и плоском многопроходном шлифовании крупногабаритных деталей с закаленным поверхностным слоем.

Целью изобретения является повышение качества поверхностного слоя и эксплуатационных характеристик деталей.

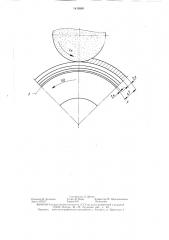

На чертеже приведена схема изменения глубины резания.

Способ реализуется следующим образом.

Для каждого процесса или группы процессов шлифования путем моделирования на ЭВМ устанавливается такая зависимость изменения глубины резания, при которой удельная мощность шлифования поддерживается на одном уровне, определенном в начале обработки, за счет чего температура граничной поверхности готовой детали под слоем припуска сохраняется на одном

; максимально допустимом теплофизическими, свойствами материала уровне за весь цикл шлифования.

На первом проходе шлифования начальный припуск на обработку Л, педохраняст поверхность готовой детали F от воздействия высокой температуры, возникающей в зоне контакта детали со шлифовальным кругом. На последующих проходах шлифования толщина слоя припуска непрерыв: но уменьшается, а опасность повреждения . :рабочей поверхности увеличивается. Поэто, му для предупреждения остаточных измене; ний физико-механических показателей ка-, чества поверхностного слоя поперечная пода ча уменьшается от t> в начале обработки до t, в конце обработки.

Алгоритм изменения глубины резания строится по экспериментально полученной зависимости а — коэффициент температуроп роводности материала детали; в — безразмерный градиент температуры на поверхности детали (в=0,60 — 0,75);

N д — удельная мощность шлифования;

Тдоп — температура нагрева материала детали под слоем припуска, допустимая его теплофизичес10 кими свойствами.

Предлагаемой зависимостью для реализации бесприжоговых режимов шлифования можно воспользоваться только после задания допустимой температуры нагрева материала детали и соответствующей ей в конкретных условиях обработки удельной мощности шлифования.

Для определения удельной мощности шлифования, например в применении к круч лому наружному шлифованию, выполняю

20 следующие действия. Вначале делают 1 — 2 прохода для снятия «черноты» и неров ностей припуска, после чего устанавливают заданные базовые режимы: скорост-. вращения детали (Vy ); продольную подачу на один оборот детали So, .глубину резания (t); скорость вращения круга. (V„) .

На базовых режимах с помощью ваттметра определяют общую мощность привода Noe, мощность холостого хода и эффективную мощность резания N-=

30 =Nîàö — Nõê. По значениям N. и фактическому съему металла в единицу времени Q вычисляют удельную мощность шлифования.

1 1„Фа

Найденное значение Ny; является комплексным показателем, характеризующим конкретные технологические и теплофизические факторы шлифования различных мат.— риалов, и используется для построения всего цикла изменения глубины резания, для поддержания температуры нагрева гра40 ничного слоя детали на максимально допустимом уровне.

Установлено, что допустимая температура нагрева поверхностного слоя шлифуемых материалов Т - изменяется в диапазоне от 650 С для низколегированных и среднелегированных сталей до 400—

500 С для высоколегированных сталей.

При определении удельной мощности шлифования N>; значение базовых режимов задают промежуточными, например, средними между наибольшими и наименьшими 0 за время съема припуска. Точное значение базовых режимов V, So, t не обязательно выдерживать потому, что при их изменении пропорционально изменяются объем снятого металла в единицу времени

Q и эффективная мощность резания ЬЬ.

Поэтому в определенном интервале изменения базовых режимов отношение =- N д

Мя при данном сочетании деталь — круг

СОЯ остается практически постоянным.

Суммарное количество про ходов

Микроструктура

Прижог за- Прижог откалки, мм пуска, мм

14

В. ходе шлифования изменение режущей способности круга и других технологических факторов приводит к неизбежному увеличению эффективной мощности шлифования и уменьшению объема снятого металла в единицу времени, поэтому и удельная мощность шлифования также стремится к увеличению, а .соответственно, и температура шлифования. Поддержание удельной мощности шлифования, а соответственно, и температуры на одном уровне осуществляется путем изменения глубины резания по установленной зависимости, за счет чего и обеспечивается улучшение качественных показателей поверхностного слоя закаленных деталей. При этом остальные режимы (скорость вращения детали

Чд, продольная подача So, скорость вращения круга V-) за время шлифования не изменяются и остаются на максимально допустимом системой СПИД уровне.

Это дает возможность сократить суммарное количество проходов, необходимое для съема припуска.

Пример. Проводились испытания на плоскошлифовальном станке мод. ЗГ71 при обработке образцов из валковой стали

9Х2МФ HS=98 размером 50Х100 мм.

Шлифование производилось кругом ПП

250Х32Х76 91А40СМ1К6 на режимах:

Скорость вращения круга, м/с 35

Скорость продольного перемещения стола, м/мин 6

Глубина резания, мм/ход 2 причем глубина резания изменялась в соответствии с известными зависимостями.

При реализации способа были приняты (на основании ранее проведенных исследований) Taon=450 С, Nya=75 вТ/мм /с.

Качество поверхностного слоя образцов оценивалось путем металлографического исследования подповерхностного слоя. Одновременнно фиксировалось количество проходов, затраченное на съем припуска 0,5 мм.

Результаты испытаний приведены в табл. 1.

Таблица1

19860

4 кислоты, твердость — склероскопом Шора типа Д.

Результаты оценки приведены в табл. 2.

Таблица 2

Микроструктура

Микротрещины на поверхности отсутствуют

96-98

Формула изобретения

Способ шлифования, при котором изменяют глубину резания в функции текущего припуска, отличающийся тем, что, с целью повышения качества поверхностного слоя и эксплуатационных характеристик деталей, при изменении глубины резания

20 поддерживают удельную мощность шлифования на заданном уровне за весь цикл обработки, при этом глубину резания для каждого прохода определяют из зависимости

25 / С (ч — — — +

2Л

30 где А = а"";

В=V" в 6.

Ар

16д. Чар

1, 2, 3, 4 ., n — номер прохода; — глубина резания на i-м проходе;

6 — припуск на обработку íà i-м проходе;

V„— приведенная скорость вращения детали; а = коэффициент температуропроводности материала детали; в — безразмерный градиент температуры на поверхности детали;

N-; — удельная мощность шлифования;

Т. — температура нагрева материала детали под слоем припуска, допустимая его теплофизическими свойствами.

К вЂ” комплекс теплофизических параметров

40

50

О, 12

К= — — —, 55

Дополнительно оценена макроструктура поверхности и твердость поверхности образцов. Микроструктура оценивалась наличием на поверхности микротрещин после травления 10/>-ным раствором азотной где С и р — массовая теп.поемкость и плот ность материала детали; — коэффициент ввода тепла в деталь.

1419860

Соста вите.>ь Л. Шутов

Редактор М. К еле >я еш Техред И. Верее Корректор М. Максичишинеи

Заказ 4276/17 Тираж 678 llод исное

ВНИИ11И Государственноп> ко>яитета (:C1.Ð IIo дела>я изобретеll>>H и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4>5

Произвол енно-нг>з>играфическос предприятие, г. Ужгород, ул. Проектная, 4