Способ термической обработки изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к метал лургии и может быть использовано для упрочняющей обработки изделий, работающих в условиях трения. Цель изобретения - повьппение износостойко сти. Обрабатьшаемую деталь (колодка из легированной среднеуглеродистой стали) зажимают в специальном патроне и прижимают к вращающемуся со ско ростью 2 м/с ролику (инструменту) из спеченного порошкового материала состава, масЛ: Fa 97,2; С 2,50; остальное примеси. Нагрев детали происходит за счет тепла трения до 740- 1150 С. Обработку проводят при ступенчатом увеличении температуры с шагом 30-65 с. Давление увеличивают с шагом 0,4-0,6 МПа в пределах 4- 8 МПа. По достижении поверхностным слоем детали необходимой температуры в зону трения подается порция воды (Pf, о 0,075 МПа) и охлаждают поверхность до 500-600 0. Количество циклов нагрев - охлаждение, связанных со ступенчатыми увеличениями прилагаемог го давления и температуры, составляет 5-10. Последний цикл обработки, который характеризуется максимальныс ми давлением и .температурой, повторяют еще 6-10 раз. Последний цикл охлаждения проводят при снятом механическом воздействии с помощью подаваемой в зону трения воды до комнатной температуры. Применение способа позволяет более чем в 2 раза повысить износостойкость детали. J з.п. ф-лы, 1 табл. (Л 4 1чЭ

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСГ!УБЛИН (51) 4 С 21 D 8/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4156409/23-02 (22) 15.!0.86 (46) 30.08.88. Бюл.Ф 32 (7!) Восточный филиал Института черной металлургии (72) С.И.Соболевский и В.П.Колпак (53) 661.78.0!(088.8) (56) Авторское свидетельство СССР

N 667596, кл. С 21 D 8/00, 1975.

Авторское свидетельство СССР !! 1135779, кл. С 21 D 8/00, 1985. (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ИЗДЕЛИЙ (57) Изобретение относится к металлургии и может быть использовано для упрочняющей обработки изделий, работающих в условиях трения. Цель изобретения — повышение износостойко» сти. Обрабатываемую деталь (колодка иэ легированной среднеуглеродистой стали) зажимают в специальном патроне и прижимают к вращающемуся со скоростью 2 м/с ролику (инструменту) иэ спеченного порошкового материала состава, мас.7: Fe 97,2; С 2,50; ос„„SU„„1420039 А1 тальное примеси. Нагрев детали происходит за счет тепла трения до 740)150 С. Обработку проводят при ступенчатом увеличении температуры с о шагом 30-65 С. Давление увеличивают с шагом 0,4-0,6 MIIa в пределах 48 ИПа. По достижении поверхностным слоем детали необходимой температуры в зону трения подается порция воды (P„ = 0,075 МПа) и охлаждают поверх2 о ность до 500-600 С. Количество циклов нагрев — охлаждение, связанных со ступенчатыми увеличениями прилагаемо го давления и температуры, составляет 5-10 ° Последний цикл обработки, который характеризуется максимальными давлением и,температурой, повторя- ют еще 6-10 раз. Паследний цикл охлаждения проводят при снятом механическом воздействии с помощью пода- ( ваемой в зону трения воды до комна ной температуры. Применение способа позволяет более чем в 2 раза повысить износостойкость детали. 1 з.п. ф-лы, 1 табл. @hi

1420039

Изобретение относится к металлур. гии и может быть использовано для упрочняющей обработки изделий, работающих в условиях трения.

Целью изобретения является повы5 шение иэносостойкости.

Пример. Обрабатываемую деталь зажимают в специальном патроне и прижимают к вращающемуся со скоростью

2 м/с ролику (инструменту) из материала, в составе которого имеются графитовые включения (порошковый Fe-С

1 фрикционный материал). Нагрев детали ! происходит за счет тепла трения до

740-1150 С, при которой сталь приобретает структуру аустенит + феррит ! в интервале температур 740-900 С и структуру аустенита при 900-1150 С.

Обработку проводят при ступенчатом увеличении температуры с шагом 3065 С. Давление увеличивается с шагом

0,4-0,6 МПа в пределах 4-8 МПа.

По достижении поверхностным слоем обрабатываемой детали, находящейся под давлением, необходимой температуры в зону трения подается порция воды (P H 0 0,075 МПа), что приводит к охлаждению упрочняемого слоя до 500-"

600 С.

Контроль температуры осуществляет ся с помощью хромель-алюмелевой термопары, приваренной к поверхности обрабатываемой детали.

Количество циклов нагрев ™ охлаждение, связанных со ступенчатыми увеличениями прилагаемого давления и темперйтуры составляет 5-10. Последний цикл обработки, характеризующийся максимальным давлением (Р а кс = 8 МПа при

8P 0,4 МПа, n = IO или Р„ „ 7 МПа при DP = 0,5 MIIa, n ., = 6) и максимальной температурой,(„„„, = 1050 С о при dt = 30 С, п = 10 или t q =

1100 С йри .gt = 65 С, и =. 6) повто -45 ряют еще 6-10 раэ.

Повторение высокотемпературного цикла еще 6-10 раз связано с необхо;, димостью получения более толстого науглероженного слоя» Повторение высоко температурной обработки свыше 10 раз нецелесообразно из-за того, что дальнейшее увеличение количества циклов не приводит к повышению износастойкости и толщины слоя. Это связано с тем, что концентрации углерода .на поверхности обрабатываемой детали и на поверхности инструмента сравниваются и исчезает градиент концентраций, который является движущей силой для диффузии углерода. Менее 6 раз повторять высокотемпературную обработку также нецелесообразно из-эа получения науглероженного слоя малой толщины

Последний цикл охлаждения следует проводить при снятом механическом воздействии с помощью подаваемой в зону трения воды до комнатной температуры.

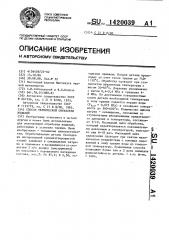

Результаты испытаний на износ детали (колодка из легированной сбеднеуглеродистой стали состава, Х: С

0,29; Cr 2,70; Мп 1,6; Si 0,45; S

0,021; Р 0,015), упрочненной по известному и предлагаемому способам, представлены в таблице.

Применение предлагаемого способа термомеханйческой обработки приводит к увеличиванию износостойкости дета лей из среднеуглеродистой стали в 2 и более раз.

Ф о р м у л, а и з о. б р е т е н и я!. Способ термической обработки изделий преимущественно из среднеуглеродистых легированных сталей, включающий нагрев трением в интервале

740 — 1150 С при одновременном механическом давлении инструмента и охлаждение, причем нагрев и охлаждение проводят циклически, повышая на каждом цикле температуру контактной зоны на 30 - 65 С, охлаждение ведут до 600 - 500 С, а давление на инструмент увеличивают в каждом цикле на

0,4 — 0,6 МПа, о т л. и ч а ю щ и й— с я тем, что, с целью повышения износостойкости, механическое давление на изделие осуществляют инструментом из материала, содержащего графит, а по достижении при нагреве требуемой температуры проводят дополнительное циклирование в постоянном интервале температур, окончательное охлаждение проводят водой при снятом механическом давлении.

2. Способ по п.1, о т л и ч а ю— шийся тем, что последний цикл обработки повторяют 6 - 10 раз.

1420039

Интенсивность износа, г/м 10

Условия обработки стали

Известный способ

1 dt = 30 С, dP = 0 4 МПа, n+ = 10, 6,12

2 at =65С, йр=05МПа, n„=б, 5,95

Предлагаемый способ

3 Режим l,íî науглеро ванне, tî „ = 20 C водой при снятом механическом давлении, 2,69

4 Режим 3, но n 10

2,60

5 Режим 2, но науглероживание, о 20 С водой при снятом механическом давлении, п = 6

2,63

6 Режим 5, но п 10

2,51 n — количество циклов, связанных со ступенчатым увеличением давления и температуры.

+4.

n — количество дополнительных высокотемпературных циклов.

Составитель М.Шелагуров

Редактор Т.Лазоренко Техред Я.Ходаиич Корректор М.Шароши

Заказ 4292/26 Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва E-35 :Pa ская наб 4 5

Э Э в ym °, д. /

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4