Способ восстановления профиля поверхности катания колес рельсового транспорта

Иллюстрации

Показать всеРеферат

Изобретение относится к машино строению и может быть использовано при восстановлении поверхности ката ния колес рельсового транспорта. Цель изобретения - повышение долгове 1ности восстановленных колес путем обеспечения равномерного по всему профилю термоупрочненного слоя. Для этого изношенный профиль до термообработки подвергают механической обра ботке, а затем упрочняют на глубину, превышающую или равную величине допустимого износа. I з.п, , 5 ил.

СОЮЗ СО8ЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН (1Ю (111

42 041 А1 (51)4 С 21 D 9 34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ С8ИДЕТЕЛЬСТВУ еИЕ. ))*:

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2) ) 4191642/23" 02 (22) 10.02.87 (46) 30.08.88. Бюл.Ф 32 (7)) Ленинградский институт инженеров железнодорожного транспорта им. акад. В.Н.Образцова (72) М.М.Машнев, Н.С.Продан, И.А.Иванов, А.Ф.Богданов, А.М.Будюкин и С.В.Урушев (53) 62!.785.376(088.8) (56) Авторское свидетельство СССР

)) 924125, кл. С 21 D 9/34, 1979.

Авторское свидетельство СССР

Р !157095; кл. С 2! Р 9/34, 1983. (54) СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ

ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО

ТРАНСПОРТА (57) Изобретение относится к машиностроению и может быть использовано при восстановлении поверхности катания колес рельсового транспорта.

Цель изобретения — повышение долговечности восстановленных колес путем обеспечения равномерного по всему профилю термоупрочненного слоя. Для зтого изношенный профиль до термообработки подвергают механической обработке, а затем упрочняют на глубину, превышающую или равную величине допустимого износа. 1 з.п. ф-лы, 5 ил. ф

1420041

: Изобретение относится к способам восстановления изделий и может быть использовано при восстановлении профиля. поверхности катания колес рельсо- . вого транспорта, например вагонов, 1 5 локомотивов, вагонов метрополитена, э ектросекций и трамваев.

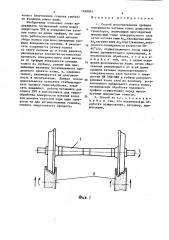

Цель изобретения — повышение долговечности колес путем обеспечения рав- 10 номерного по всей длине профиля катания термоупрочненного слоя металла с твердостью НВ 350-380 и глубины распространения этого слоя на величину у тановленного предела износа колес. На фиг ° 1-5 изображено устройство ля реализации предлагаемого способа.

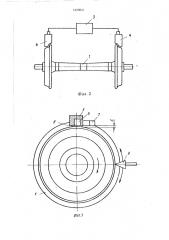

На фиг, 1 - 5 обозначено: 1 — колесная пара, 2 - шлифовальные круги,3 — генератор ТВЧ, 4 — индуктор, 5 — первый виток индуктора, 6 — магнитопровод, 7 — второй виток индуктора, 8 — упоры регулировки зазора е, 9 — спрейер, е - зазор

Между индуктором и поверхностью катаНия, 10 — профиль индуктора, 11 исходный профиль катания колеса, 12— профиль катания колеса после эксплуатации, 13 — профиль катания после бточки, 14 - граница термообрабоанного слоя поверхности катания кортеса после,отжига, 15 — линия, соответствующая величине предельного изйоса колеса после эксплуатации, 1 6профиль катания после шлифования, A-А — сечение с минимальным зазором

35 между индуктором и поверхностью катания. ,с восстановление включает в себя следующие операции.

Первоначально колесо подвергают об-40 работке врезным профильным шлифовани ем и восстанавливают изношенный и поврежденный профиль катания колес пары по заданным геометрическим пара" метрам. Для обеспечения равномерной по длине профиля и максимальной по глубине (8 мм) твердости термообработанного слоя (350-380 НВ) автоматически устанавливается оптимальный рав+ номерный зазор (е) 3 мм между индукто-,. ром (10) и поверхностью 16 катания по всей длине профиля. С помощью установленных на каждом колесе колесной пары двухгитковых индукторов 4, питающихся от одного генератора 3, выполняют многоимпульсный нАгрев, подстуживание и охлаждение аналогично известному способу, что обеспечивает получение структуры сорбитизированного перлита или сорбита, имеющего твердость НВ 350-380 на принятой глубине от поверхности катания (в данном случае 8 мм), постоянной по длине профиля катания (фиг.5). В результате колесная пара поступает для дальнейшей эксплуатации с диаметром того же размера по кругу катания, что и до ремонта, имея термоупрочненный слой металла равномерной твердости 350380 НВ и глубиной распространения от поверхности катания, большей или равной величине установленного предельного износа l 5 по всей длине профиля, I

При восстановлении по известному способу для обеспечения глубины термообработанного слоя (8 мм) на заданную твердость (340-360 НВ) устанавли . вают минимальный зазор между индуктором 10 и поверхностью 12 катания колеса (3 мм),который имеет это значение в сечении А-А, расположенном ближе к фаске обода, а не на круге катания (фиг.4). По длине профиля величина зазора е неравномерна, на круге катания - 4 - 5 мм, на радиусе перехода поверхности катания в гребень - до 11-12 мм. На индукционной установке выполняют нагрев металла поверхности катания колеса: под первым витком индуктора до 830 С со скоростью 170 С/с и через 5 — 6 с нагревом под вторым витком индуктора до 690 - 700 C. При 630 — 650 С через

37-40 с с момента прохождения колеса под первым витком индуктора после частичного завершения промежуточныхпревращений выполняют охлаждение поверхности катания колеса со скоростью

50 С/с, что обеспечивает получение структуры сорбитизированного перлита или сорбита,. имеющего твердость НВ

340 360 (фиг.6), но имеющего разную глубину распространения по длине профиля от 1 до 8 мм (фиг.4). После термообработки металла поверхности катания производят обточку изношенного и поврежденного профиля катания колес. В результате колесная пара поступает для дальнейшей эксплуатации под вагоном с меньшим на 3-4 мм диаметром по кругу катания, чем до ремонта, имея неравномерную глубину термообработанного слоя поверхности катания (М) 1 — 4 мм, а на некоторых участках поверхности профиля катания

1420041 колеса (внутренняя сторона гребня) ее величина равна нулю.

Изобретение позволяет точно выдерживать оптимальный зазор между индуктором ТВЧ и поверхностью катаБ ния колес по длине профиля, не снимать работоспособный слой металла обода колеса при восстановлении профиля поверхности катания. В результате сохраняется размер колеса по кругу катания до и после ремонта, увеличивается контактно»усталостная прочность поверхностного слоя металла по профилю поверхности катания колеса на глубину, равную или превышающую величину установленного предельного проката колес, и, следова» тельно, увеличивается их долговечность в эксплуатации. Данная после- 20 довательность позволяет стабилизировать процесс термообработки, повысить надежност. работы установки для отжига ТВЧ и использовать для термообработки поверхности катания колес 25 при ремонте колесной пары один генератор на две нагревательные головки, снизить энергоемкость процесса. формула изобретения

1 . .Способ восстановления профиля поверхности катания колес рельсового транспорта, включающий многократный импульсный отжиг поверхностного слоя путем нагрева выше Ас, охлаждения ниже

Ar,нагрева ниже Ас,,подстуживания,ycko Э ренного охлаждения со скоростью 5060 С/с, осуществляемого после завершения промежуточного превращения, и механическую обработку, о т л и ч аю шийся тем, что, с целью повышения .долговечности колес путем обеспечения равномерного по всей длине профиля катания термоупрочненного поверхностного слоя металла с твердостью НВ 350-380 и губины распространения этого слоя на величину установленного предельного износа колес, механическую обработку заданного профиля осуществляют перед многократным импульсным отжигом.

2. Способ по п.1, о т л и ч а юшийся тем, что механическую обработку осуществляют, например, шлифованием.

1420041

1420041

Составитель С.Подгурский

Редактор Т,Лазоренко Техред М.Ходанич Корректор М.Шароши

Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 4292/26

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4