Способ охлаждения кусковых материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к подготовке железорудного сырья, а именно к производству восстановленных и металлизованных кусковых материалов. Цель изобретения - улучшение качества готовой продукции и увеличение производительности машины. На обжиговой машине конвейерного типа организуют циркуляцию парогазовой смеси по замкнутому контуру через секцию охлаждения .с подачей в смесь воды и ее испарением . Температуру парогазовой смеси повышают за счет тепла поверхностного слоя окатышей, которьш после обжига дополнительно подогревают горелками . до 1000-1ЗОО С, а концентрацию пара в смеси доводят до 70 - 95% . 1 ил, Ф (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИ Х

РЕСПУБЛИК (5ц 1 С 22 В 1/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4145589/23-02

1 (22) 12.11.86 (46) 30.08.88. Бюл.!! 32 (71) Всесоюзный научно-исследовательский.институт металлургической теплотехники (72) В.И.Клейн, В.P.Кузнецов, Я.Л.Белоцерковский, В.Я.Дегодя, Ю.И.Старостин, В.А.Тверитин, P.Ô.ÊóçHåöoâ, В.Н.Леушин, В.А.Глухих

В.А.Зильфиев и Е.М.Чернышова (53) 669.!.612.782.42(088.8) (56) Авторское свидетельство СССР

9 794085, кл. С 22 В 1/14, 1979.

Авторское свидетельство СССР

1 Ф 1 006901, кл. F 27 В 21 /06, 1 981 . (54) СПОСОБ ОХЛАЖДЕНИЯ КУСКОВЫХ МАТЕРИАЛОВ

ÄÄSUÄÄ 1420045 А1 (57) Изобретение относится к подготовке железорудного сырья, а именно к производству восстановленных и металлизованных кусковых материалов. Цель изобретения — улучшение качества готовой продукции и увеличение производительности машины. На обжиговой машине конвейерного типа организуют циркуляцию парогазовой смеси по замкнутому контуру через секцию охлаждения с подачей в смесь воды и ее испарением. Температуру парогазовой смеси повышают за счет тепла поверхностного слоя окатышей, который после обжига дополнительно подогревают горелками . ло 1000-1300 С, а концентрацию пара в смеси доводят до 70 — 957

1 ил.

1420045

Изобретение относится к подготовке железорудного сырья в черной метал ! лургии, а именно к производству вос становленных и металлизованных куско5 .вых материалов.

Целью изобретения является улучше:ние качества готовой продукции и .увеличение производительности машины.

Производство восстановленных и металлизованных кусковых материалов после их обжига требует обязательно .

ro охлаждения в нейтральной или вос,становительной газовой среде. Форми-! рование такой среды требует либо соз- 1g дания дополнительного оборудования ,(паровой котел, конверсионная уста.новка и пр.), либо подачи в слой восстановительного (например, природного) газа, что на современных конвей 20, ерных машинах при их негерметичности

; и отсутствии способов дожигания это гоо газа без реконструкции обжигового, :оборудования практически неосуществи

;мо ° 25

Способ осуществляется следующим

; образом.

Парогазовую смесь перемещают по замкнутому контуру слой окатышей — горн 30 . секции охлаждения — тягодутьевая установка — дутьевые камеры секции охлаждения — слой окатышей. Неизбежные потери охлаждаемого агента в контуре восполняют подачей воды (через форсунки методом тонкого распыла капель прямо в поток газа) и ее испарения за счет физического тепла циркулируемой смеси газов. Очередность операций при движении смеси по конту" А0 ру следующая: через дутьевые камеры парогазовую смесь в количестве 450600 м /т окатышей с температурой до о

150 С вдувают в слой окатышей и фильтруют по нему снизу вверх — при фильт- 5 рации слой окатышей охлаждается, а парогазовая смесь разогревается до 400900 С. Разогретая смесь отводится из горна секции охлаждения (горн находится под разрежением), в парогазовую смесь впрыскивают тонкодисперсный поток капельной влаги, последняя испа-" ряется и температура парогазовой сме» си уменьшается до 150 С и ниже, образовавшаяся парогазовая смесь перекачивается тягодутьевой установкой и под давлением подается в дутьевые ка" меры секции охлаждения, далее цикл повторяется. Замкнутый контур repMeтичен и поэтому на всем его протяжении в газовой фазе окислитель отсутствует.

Разогрев парогазовой смеси происходит за счет физического тепла охлаждаемого слоя окатышей. Однако на серийных обжиговых машинах после секции обжига окатыши поступают в секцию рекуперации (в горне этой секции сжигание топлива отсутствует, а в слой поступает рециркулируемый из других зон теплоноситель с температурой не выше 350 С), в которой температура поверхности слоя окатышей снижается до 350 С и ниже. Поступление слоя с такой температурой в секцию охлаждения ограничивает температуру разогрева парогазовой смеси на выходе иэ слоя величиной, близкой к 350 С, что является недостаточным для быстрого и надежного испарения всего количества впрыскиваемой влаги. Увеличение количества тепла, подводимого к парогазовому потоку, обеспечивается тем, что температуру поверхности слоя окатышей предварительно увеличивают до более высоких температур, Для этого в горне секции рекуперации либо в конце секции рекуперации, либо в начале секции охлаждения над слоем окатышей сжигают топливо в потоке газов с содержанием кислорода менее 14 .

Температуру поверхности слоя окатышей перед подачей слоя собственно в секцию охлаждения поддерживают 10001300 С, При подаче слоя с температурой поверхности ниже 1000 С эффекь тивность испарения капельной влаги недостаточна для формирования паро= газовой среды с высоким содержанием водяного пара и производительность конвейерной машины уменьшается. Разогрев поверхности слоя окатышей выше

1300 С недопустим по условиям стойкос ти футеровки стенок и свода горна.

Содержание водяного пара в парогазовой смеси регулируют изменением степени подогрева поверхности слоя и расхода впрыскиваемой воды и устанавливают в пределах 70-95, При меньшем содержании пара в смеси (менее

70 ) в ней возможно появление свободного окислителя и понижается степень восстановления готовой продукции.

Достижение большего содержания пара в смеси (более 95 ) вследствие наличия в ней свободного азота (циркули1420045

Способ охлаждения

Стойкость футеровки в зоне рекуперации

0,84

2,8 182

9,6 180

Удовлетв.. Известный 870

0,86

Прототип 920 рующего по контуру) практически невозможно.

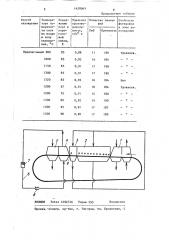

На чертеже представлена принципиальная схема обжиговой конвейерной . машины с замкнутым паровым контуром в секции охлаждения (ее первой ступени) .

Сырые окатьпши загружают на обжиговые тележки и подвергают термообра- 1ð ботке последовательно в секциях 1 сушки, обжига 2, рекуперации 3, нейт" рального охлаждения 4 и воздушного охлаждения 5. Секции 1,2 и 5 эксплуатируют по известному способу. Охлаж- 15 дение окатьппей в секции 4 производят парогазовой смесью, циркулирующей по замкнутому контуру 6 в следующей последовательности. Через дутьевые камеры секции 4 парогазовую смесь 2р вдувают в слой окатышей и фильтруют через него снизу вверх. При этом про" исходит охлаждение слоя окатьппей и нагрев парогазовой смеси. Нагретая смесь отводится из горна и по кон- 25 туру 6 поступает в скрубер 7. В скрубере подают тонкодисперсную капельную влагу, испаряют ее, доводят при этом содержание водяного пара в смеси до 70-95 и снижают температуру пара- 30 газовой смеси до 120 С. Далее тяго дутьевой установкой 8 смесь подают в дутьевые камеры секции 4 и цикл повто ряют.

IIapoaoA контур .. Может Работать только при дополнительном подводе тепла к циркулирующей смеси газа. Дополнительный подогрев смеси осуществляют за счет тепла поверхности слоя окатьппей, изменяя для этого режим работы секции 3 рекуперации. После секции 2 обжига упрочненные (кондиционные) окатыши продувают в секции 3 потоком рециркуляционных газов с температурой 350 С и охлаждают поверхность слоя до такой же температуры.

Затем в конце секции рекуперации разжигают г 1релки 9, сжигают над слоем окатьппей топливовоэдушную смесь с содержанием кислорода 13,5 . и доводят температур поверхности слоя до 10001300 С. Чалее тепло подают на дополнительный разогрев парогазовой смеси, фильтруемой через слой окатьппей сниsy вверх.

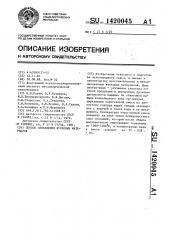

Результаты опытов представлены в таблице °

Предлагаемые режимные параметры обеспечивают улучшение качества готовой продукции и увеличение производительности машины. Так, температуру поверхности слоя окатьппей перед подачей в секцию охлаждения следует устанавливать в пределах 1000-1300 С.

При 980 С падает удельная производительность обжиговой машины на

0,04 т/м -ч и содержание двухвалент2 ного железа в окатышах на 5 . При температуре поверхности слоя на входе в зону охлаждения 1320 С падала футеровка.

Ф о р м у л а изобретения

Способ охлаждения кусковых материалов на обжиговых машинах преимуще ственно конвейерного типа для производства восстановленных кусковых материалов, включающий циркуляцию па> рогазовой смеси по .замкнутому контуру се;.ции охлаждения, подачу в смесь воды и ее испарение, о т л и ч а юшийся тем, что, с целью улучшения качества готовой продукции и увеличения производительности машины, слой окатьппей после обжига нагревают до 1000о

13000 С, пропускают через него парогазовую смесь и доводят содержание пара в ней до 70-95%.

1420045

Продолкение таблицы ,в.

Проч

9 ч

Предлагаемый 980

180

Удовлетв, 1000

1150

0,91

1300

17

0,91

190

1320

16

0,92

184

Нет

1200

0,91

184

Удовле тв .

1200

l4

0,91

190

12О0

0,92

190

1200

0,91

187

1200

0,90

189

BHHHIIH Заказ 4292/26 Тираж 595 Подписное

Произв.-полигр. пр-тие, г. Ужгород„ ул. Проектная, 4! l ная 1 Качество ок ва- шей ьI Fe0

16 184

l7 190

Стойкость футеровки в зоне pe" куперации