Пеногенератор

Иллюстрации

Показать всеРеферат

Изобретение относится к горной промети и предназначено для получения пены (П) при борьбе с пылью и пожаротушении. Цель изобретения - повышение произв-сти и экономичности работы за счёт увеличения скорости генерирования П и улучшевоздух ния ее качества. В цилиндрическом корнусе I с насадками 2 и 3 для подачи воздуха и пенообразующего раствора установлены приспособления для предварительной обработки пены в виде слоя размеш.енных между сетками (С) 4 сферических тел (Т) 5 и пеногенерирующие С 6. Отношение толшины слоя к диаметру Т 5 составляет 4-12. При этом приспособление для предварительной обработки П размещено между насадкой 3 и С 6. Пенообразук}ш,ий раствор из насадки 3 поступает на слой Т 5, где под действием воздуха из насадки 2 равномерно распределяется с образованием тонки.х пленок и формирует на выходе из слоя Т 5 крупноячеистую пенную структуру с насыш,енным адсорбционным слоем. Затем крупноячеистая пенная структура поступает на последовательно установленные С 6, на которых происходит ее диспергирование. Полностью сформированную П подают в очаг пылевыделения или загорания. 5 ил. о (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

ÄÄSUÄÄ 1420186 (5д 4 E 21 F 5/00, А 62 С 5 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К д BT0PCHOMV СВИДЕТЕЛЬСТВУ

Пенааааазующиа ааеа Юаа

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4198508/22-03 (22) 08.12.86 (46) 30.08.88. Бюл. № 32 (71) Донецкий филиал Всесоюзного научноисследовательского .и проектного института по очистке технологических газов, сточных вод и использованию вторичных энергоресурсов предприятий черной металлургии (72) В. Б. Файнерман, Я. М. Левитасов и С. В. Лылык (53) 622.807:002.54 (088.8) (56) Авторское свидетельство СССР № 292027, кл. Е 21 F 5/02, А 62 С 5/02, 1969.

Авторское свидетельство СССР № I 15726 1 кл. E 21 F 5/00, А 62 С 5/02, 1984. (54) ПЕНОГЕНЕРАТОР (57) Изобретение относится к горной промсти и предназначено для получения пены (П) при борьбе с пылью и пожаротушении.

Цель изобретения — повышение произв-сти и экономичности работы за счет увеличения скорости генерирования П и улучшен,цдум ния ее качества. B цилиндрическом корпусе 1 с насадками 2 и 3 для подачи воздуха и пенообразующего раствора установлены приспособления для предварительной обработки пены в виде слоя размещенных между сетками (С) 4 сферических тел (Т) 5 и пеногенерирующие С 6. Отношение толщины слоя к диаметру Т 5 составляет 4 — 12.

При этом приспособление для предварительной обработки П размещено между насадкой 3 и С 6. Пенообразующий раствор из насадки 3 поступает на слой Т 5, где под действием воздуха из насадки 2 равномерно распределяется с образованием тонки.; пленок и формирует на выходе из слоя Т 5 крупноячеистую пенную структуру с насыщенным адсорбционным слоем. Затем крупноячеистая пенная структура поступает на последовательно установленные С 6, на которых происходит ее диспергирование. Полностью сформированную П подают в очаг пылевыделения или загорания. 5 ил.

1

Изобретение относится к горной промышленности и может быть использовано для получения пены при борьбе с пылью и тушении пожаров в других отраслях промыш л е н иост и.

Цель изобретения — повышение производительности и экономичности работы пеногенератора за счет увеличения скорости генерирования пены и улучшения ее качества.

Поставленная цель достигается тем, что формирование пены осуществляют в несколько стадий. Вначале в слое материала формируют крупноячеистую пену (диаметр ячеек . от 6 до 20 мм), а затем полученную пену . измельчают путем двух-трехкратного пропус, кания через пенообразующие сетки. При этом время предварительной обработки раствора в слое материала и время между последовательными пропусканиями пены через сетки составляет от 0,02 до 0,2 с, что достаточно для формирования адсорбционного слоя, близкого к насыщению. Например, для

1 — 2%-ного растворов ПΠ— 1Д это время составлл яет О, 1 с.

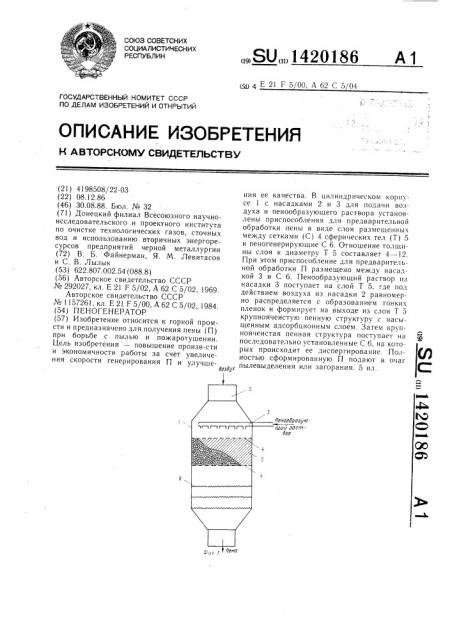

На фиг. 1 изображен предлагаемый пеногенератор, общий вид; на фиг. 2 — зависимость степени использования воздуха при работе пеногенератора <р от отношения

h/d высоты слоя к диаметру тела сферической формы при скорости генерирования пены, равной v= 1 †м/с, и концентрации пенообразователя ПΠ— 1Д в растворе, равной 2%; на фиг. 3 — — зависимость <р от диаметров d шаров при h/d=8; на фиг. 4 — зависимость отношения динамического поверхностного давления растворов к равновесному для %-ных растворов различных пенообразователей; на фиг. 5 — зависимость аэродинамического сопротивления пеногенератора при h/d=8 от скорости генерирования при различных диаметрах шаров.

Пеногенератор содержит цилиндрический корпус 1, насадку 2 для подачи воздуха, насадку 3 для подачи пенообразующего раствора, приспособления для предварительной обработки пены, выполненные в виде слоя размещенных между сеткам и 4 сферических тел (шаров) 5, и пенообразующие сетки 6.

Пеногенератор работает следующим образом.

Пенообразующий раствор через насадку

3 в виде струй или пленок поступает на слой шаров 5 диаметром 6 — 20 мм. Под действием воздуха, поступающего из насадки 2, пенообразующий раствор равномерно распределяется в слое шаров с образова, нием тонких пленок, текущих по поверхности шаров без пенообразования. На выходе из слоя шаров, высота которого составляет 4—

12 диаметров шаров, формируется крупноячеистая пенная структура с насыщенным адсорбционным слоем. Размер ячеек полученной пены примерно равен размеру шаров.

Далее пена поступает на последовательно

4201

86

1 установленные одна за другой две-три пеногенерирующие (пенообразующие) сетки 6, на которых происходит ее диспергирование.

Расстояние между сетками, равное 30—

80 мм, достаточно, чтобы за это время адсорбционный слой успевал восстановиться.

Полностью сформировавшаяся на сетках пена поступает в очаг пылевыделения или загорания.

Из графиков, изображенных на фиг. 2 — 4, следует, что максимальное использование воздуха, т. е. наибольшая производительность пеногенератора достигается при h/d=

=6 — 10 и при d=12 — 18 мм. При h/d(4 степень использования воздуха резко падает из-за неравномерности и малого времени формирования пленки в слое материала. Тот же результат при h/d)12 объясняется тем, что процесс образования пены начинается уже в слое материала, что ведет к частичному разрушению сформировавшейся пены. Применение сферических тел (шаров) малого диаметра (d(6 мм) также приводит к образованию пены в слое материала, а применение шаров большого диаметра (d)20 мм) не обеспечивает достаточную степень подготовки пены перед ее дроблением на сетке (образуется пена с очень крупными ячейками и малой поверхностью).

Из графика, изображенного на фиг. 5, следует, что при использовании шаров малого диаметра резко увеличивается сопротивление пеногенератора. Сопротивление пеногенератора со слоем материала из полиэтиленовой стружки примерно в два раза выше, чем для шаров с d=3 — 4 мм, и достигает

5 кПа и более.

При уменьшении концентрации ПΠ— !Д до l %,çíà÷eíèÿ <р при скорости генерирования, равной 2 м/с, уменьшаются (по сравненяю с приведенными на фиг. 1 и 2) на 20 — 40%. В случае пористого материала из полиэтиленовой стружки пена из раствора данной концентрации не генерируется.

Это подтверждает более высокую экономичность предложенной конструкции.

Дисперсность получаемой в пеногенераторе пены существенно зависит от числа пеногенерирующих сеток и расстояния между ними.

Наиболее пригодными для генерирования пены являются сетки из полимерных материалов с размером ячейки порядка lx! мм, так как они устойчивы к воздействию раствора и не засоряются механическими примесям и.

Наиболее дисперсная пена получается при последовательном дроблении пены на двух-трех сетках, расположенных друг от друга на расстоянии от 30 до 80 мм. При числе сеток больше трех и расстоянии между ними более 80 мм дисперсность пены не увеличивается, но при этом возрастают габаритные размеры пеногенератора. При расстоянии между сетками менее 30 мм (время

1420186

0,5

-о

10

2Г;

30 прохождения пены между сетками менее

0,02 с) не успевает происходить формирование адсорбционных слоев, т. е. пена на сетках частично разрушается, а ее дисперсность не увеличивается.

Лабораторные испытания показали, что испол ьзова ние предлагаемого пеногенератора (по сравнению с известными) увеличивает производительность процесса генерирования-пены в два раза (за счет повышения степени использования воздуха) и повышает экономичность в два-три раза (за счет снижения концентрации пенообразователя в растворе в 1,5 — 2 раза и уменьшения аэродинамического сопротивления пеногенератора в

3 — 4 раза) . Кроме того, повышается дисперсность и устойчивость пены, что уменьшает ее расход для пылеподавления или пожа роту шеи и я.

Формула изобретения

Пеногенератор, включающий корпус, насадки для подвода пенообразующего раствора и воздуха, пенообразующие сетки и установленное в корпусе приспособление для предварительной обработки пенообразующего раствора, размегценное в обойме из сеток, отличающийся тем, что, с целью повышения производительности и экономичности работы за счет увеличения скорости генерирования пены и улучшения ее качества, приспособление для предварительной обработки пенообразующего раствора выполнено в виде слоя тел сферической формы, отношение толщины которого к диаметру

15 сферического тела составляет 4 — 12, при этом приспособление для предварительной обработки размещено между насадкой для подвода пенообразующего раствора и пенообразующими сетками.

c(= 12ìì

1420186

hatt/l7

10—

100 ам

0,001

001

З,ао

4Р1 нПа

200

1,0

0,5

Риг 5

Составитель И. Федяева

Редактор А, 1зевин Текрел И. Версс Корректор М. Шароши

Заказ 4303/33 Тираж 426 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4