Способ изготовления горячего спая кабельной термопары

Иллюстрации

Показать всеРеферат

Изобретение относится к термометрии и позволяет упростить способ. Освобожденные от изоляций концы термоэлектродов сваривают с образованием шарика горячего спая и укладывают их в форме петли на поверхность изоляции. На петле устанавливают заглушку высотой, превышающей глубину зоны удаления изоляции, и соединяют их электроконтактной сваркой. Герметизацию горячего спая осуществляют сплавлением выступающей части заглушки с торцом оболочки кабеля. 8 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 (з 01 7 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4161510/24-10 (22) 15.! 2.86 (46) 30.08.88. Бюл. № 32 (72) Е. Г. Капцов, А. К. Егоров, С. В. Масленников и В. И. Язовцев (53) 536.532(088.8) (56) Лысиков Б. В. и др. Температурные измерения в ядерных реакторах. М.:

Атомиздат, 1975, с. 63 — 65.

Авторское свидетельство СССР № ll85ll7, кл. G 01 К 7/02, 1984.

„.Я0„„1420 0 A 1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ КАБЕЛЪНОЙ ТЕРМОПАРЫ (57) Изобретение относится к термометрии и позволяет упростить способ. Освобожденные от изоляций концы термоэлектродов сваривают с образованием шарика горячего спая и укладывают их в форме петли на поверхность изоляции. На петле устанавливают заглушку высотой, превышающей глубину зоны удаления изоляции, и соединяют их электроконтактной сваркой. Герметизацию горячего спая осуществляют сплавлением выступающей части заглушки с торцом оболочки кабеля. 8 ил.

1420390

Изобретение относится к технологии изготовления термоэлектрических преобразователей, а именно к способам изготовления горячих спаев кабельных термопар преимущественно на основе кабеля малого диаметра.

Цель изобретения упрощение способа.

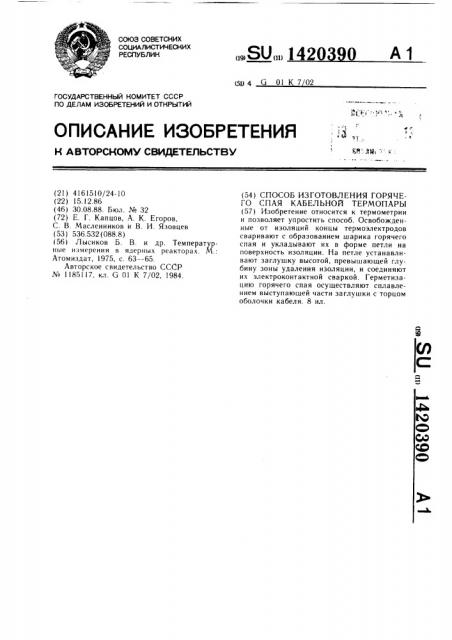

На фиг. 1 — 8 показана последовательность технологических операций.

Мерный отрезок заготовки термопарного кабеля, состоящего из оболочки 1, выполненной из хромоникелевого сплава, хромелевого и алюмелевого термоэлектродов 2, разделенных между собой и оболочкой порошковой магнезиальной изоляцией 3, шлифуют по одному из торцов (фиг. 1). Затем вытравливанием в горячем растворе трилона удаляют изоляцию в зоне 4 горячего спая (фиг. 2). Выступающие из изоляции 3 концы термоэлектродов 2 сваривают лазерной сваркой в плоскости торца кабеля с образованием шарика 5 горячего сная (фиг. 3), после чего укладывают их в форме петли 6 на поверхность изоляции с использованием специального приспособления (фиг. 4) .

Предварительная сварка концов термоэлектродов в шарик 5 обеспечивает их качественную укладку на поверхности изоляции. Без предварительного скрепления концы термоэлектродов неодинаково деформируются из-за различия в пластических свойствах и неидентичности исходного местоположения, в процессе укладки или залипают, если перемещение сосредоточивается по внутренней поверхности оболочки, или равновысотно размещаются на поверхности изоляции, что неприемлемо.

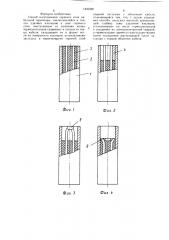

Разделку свободных концов 7 термопары осуществляют механическим способом (фиг. 5).

Далее в зоне 4 горячего сная устанавливают заглушку 8, которую нарезают электроискровым способом из материала, идентичного материалу оболочки 1, например из хромоникелевого сплава. Высоту заглушки 8 выбирают такой, что после установки заглушки на петле 6 термоэлектродов, она выступает над торцом оболочки на величину вылета 9 в пределах 0,5 — 0,8 своего диаметра (фиг. 6).

Далее кабельную термопару устанавливают в сварочное приспособление. Верхним электродом 10 сварочной машины конденсаторного типа прижимают заглушку 8 нижней частью к петле 6 термоэлектродов, а свободные концы 7 термопары предварительно через зажим 11 присоединяют к нижнему электроду сварочной машины и электроконтактной сваркой соединяют термоэлектроды с заглушкой, пропуская электрический ток от источника 12 сварочной машины по месту контакта между ними (фиг. 7). Например, ля термопар длиной

1О

60 мм, выполненных из кабеля диаметром

0,7 мм, токовый импульс пропускают на режиме: напряжение на конденсаторной батарее 200 В; емкость 270 мкФ. При этом в зонах контакта термоэлектродов 2 с заглушкой 8 образуются контактные сварные точки 13, «прихватки», величиной литого ядра, приходящегося на термоэлектроды, порядка 30 мкм, что составляет — 1/5 диаметра термоэлектродов. Сварные точки 13 обеспечивают надежное электрическое соединение, их функциональное назначение заключается в создании неизолированного горячего спая. Электрическая целостность цепи термоэлектроды — заглушка оболочка обусловлена характером структуры участка горячего спая: порошковая изоляция — петля термоэлектродов нижняя часть заглушки, при котором заглушка, выполненная с плоским торцом, обеспечивает равномерный плотный прижим петли термоэлектродов к поверхности изоляции, что минимизирует зазоры и пустоты в этом участке. В процессе больших вибрационных нагрузок и резких темпов нагрева и охлаждения при эксплуатации термопар, например, в газодинамических объектах исключается возможность перемещения термоэлектродов друг относительно друга, заглушки и оболочки. Качественное выполнение укладки термоэлектродов в форме петли на поверхность изоляции обеспечивается достаточной пластичностью (незначительной жесткостью) проводов в кабелях малого зи мегра 0,5; 0,7 и 1,0 мм.

При переходе в кабелям больших диаметров (1,5 мм и выше) способ не дает удовлетворительных результатов при формовке петли из-за роста жесткости проводов с увеличением диаметра кабеля.

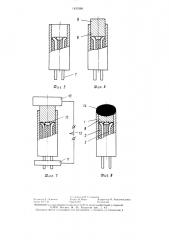

Г!осле электроконтактной сварки герметизируют горячий спай путем сплавления выступающей части 14 заглушки 8 с торцом оболочки 1 кабеля (фиг. 8). Сплавление осуществляют импульсной аргонодуговой сваркой по режиму: ток сварки

8 — 10 Л; длительность сварочного импульса 0,8 с; расход аргона 2 3 л/мин.

В процессе герметизации расплавлению подвергается только вылет верхней части заглушки, вследствие чего сохраняется исходное состояние термоэлектродов в зоне 4 рабочего спая.

Изготовленную термопару устанавливают в корпус термоэлектрического термометра.

Термопара, изготовленная по предлагаемому способу, при низкой инерционности (для кабеля диаметром 0,7 мм показатель термической инерции находится в пределах 0,08 — 0,1 с) имеет повышенный технический ресурс вследствие исключения воздействия на кабель цикла высокотемпературного спекания, а также высокие показатели механической прочности и вибростойкости.

1 20

Формула изобретения

Способ изготовления горячего сная кабельной термопары, заключающийся в том, что удаляют изоляцию в зоне горячего спая, выступающие из изоляции концы термоэлектродов сваривают в плоскости торца кабеля, укладывают их в форме петли на поверхность изоляции, устанавливают заглушку и герметизируют горячий спай

Риг. 2

Фиг. Ф

4 390 сваркой заглушки с оболочкой кабеля, отличающийся тем, что, с целью упрощения способа, заглушку высотой, превышающей глубину зоны удаления изоляции, устанавливают на петле термоэлектродов и соединяют их электроконтактной сваркой, а герметизацию горячего спая осуществляют путем сплавления выступающей части заглушки с торцом оболочки кабеля.

1420390

Фиг. 5

8

Фиг, 8

Фиг. 7 (. »с> анит«ль И Сi>лоньева

Р>. ;(иктор Л . It жни t>;> 1 саре.(ll. Версс Корректор М. Максимишинец

Заказ 4 И7 43 Тирам. 007 Подписное

ВНИИПИ Государственного комитета (.ССР по делам изобретений и открытий

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производсгвенно-полиграфическое предприяти<, г. У >кгород, ул. Проектная, 4