Устройство для измерения давления в каналах ротора винтового компрессора

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано при исследовании рабочих процессов и доводке винтовых компрес- .соров. Цель изобретения - повьшение точности определения действующей на ротор осевой силы. Для снятия осциллограмм давления в канале ротора 1 установлен датчик давления 7, подключенный к электронно-лучевому ин- 9. Для калибровки осциллограмм на корпусе 2 компрессора установлен пьезоэлектрический датчик 3 давления, подключенный к блоку сравнения 4, к второму входу которого подсоединен источник эталонного напряжения 5. Для измерения давления между торцовым каналом ротора 1 со стороны полости 11 нагнетания и каналом 13 всасывания компрессора в теле ротора 1 установлен дифференциальный датчик 10 давления, который через усилитель 14 подключен к второму входу электронно-лучевого индикатора 9. Введение дифференциального датчика 10 позволяет повысить точность определения воздействующих на ротор 1 осевых сил. 3 ил. с (Л

СВОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (И) (q)) 4 G 01 L 9/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1041888 (21) 4197690/24-10 (22) 18-.02.87 (46) 30.08.88. Вюл. ((32 (72) В.Ф.Ставнистый и А.Н.Куприянов (53) 531.787(088.8) (56) Авторское свидетельство СССР

У 1041888, кл. С 01 Ь 9/06, 1982. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В КАНАЛАХ РОТОРА ВИНТОВОГО КОМПРЕССОРА (57) Изобретение относится к измерительной технике и может быть использовано при исследовании рабочих процессов и доводке винтовых компрессоров. Цель изобретения — повышение точности определения действующей на ротор осевой силы. Для снятия осциллограмм давления в канале ротора 1 установлен датчик давления 7, подключенный к электронно-лучевому индика ору 9. Для калибровки осциллограмм на корпусе 2 компрессора установлен пьезоэлектрический датчик 3 давления, подключенный к блоку сравнения 4, к второму входу которого подсоединен источник эталонного напряжения 5. Для измерения давления между торцовым каналом ротора 1 со стороны полости 1 1 нагнетания и каналом 13 всасывания компрессора в теле ротора 1 установлен дифференциальный датчик 10 давления, которык через усилитель l4 подключен к второму входу электронно-лучевого индикатора 9. Введение дифференциального датчика 10 позволяет повысить точность определения воздействукицих на ротор 1 осевых сил. 3 ил.

1420401

Изобретение относится к измерительной технике, в частности к устройствам для измерения давления, и может быть использовано при исследо5 вании рабочих процессов и доводке винтовых компрессоров различного назначения, Цель изобретения — повышение точности определения действующей на ротор осевой силы.

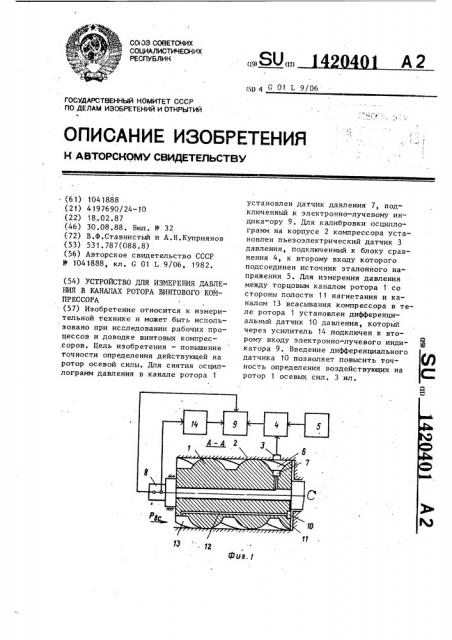

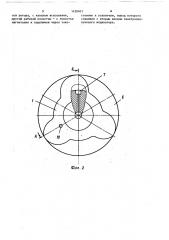

На фиг. 1 показана схема устройства измерения давления в канале ротора винтового компрессора; на фиг.2— торец ротора и расположение на роторе датчиков давлений; на фиг. 3 — ост(иллограммы давления рабочего процесса винтового компрессора: I — изМенение пьезонапряжения на выходе датчика 3 давления; II — записанная пьезоэлектрическим датчиком 7 давления III — записанная дифференциаль° Ь ным датчиком 10 давления. устройство содержит (фиг.1 и 2) ротор 1 винтового компрессора, кор- 25 пус 2 компрессора, пьезоэлектрический датчик 3 давления, установленный на корпусе 2 компрессора и подключенный к блоку 4 сравнения, к второму входу которого подключен источник 5 эталонного напряжения, рабочую полость 6 компрессора, пьезоэлектрический датчик 7 давления, установленный в канале ротора 1.и подключенный через токосъемник 8 к электроннолучевому индикатору 9, дифференци35 альный тензорезисторный датчик 10 давления, установленный на торце зу6а ротора 1 со стороны полости 11 нагнетания. Чувствительный элемент дат40 чика 10 давления выполнен, например, на основе интегральных гетероэпитаксиальных структур. Датчик 10 содержит две рабочие камеры, разделенные чувствительным элементом, одна из которых пневматически связана с кана45 лом торцового давления газа P a другая соединена через канал 12, выполненный в роторе 1, с полостью 13 всасывания (P,). Датчик 10 подключен через операционный усилитель 14 50 к второму входу электронно-лучевого индикатора 9. Конструкция рабочих органов винтовых компрессоров — корпуса и рото-ров — такова, что датчик 3 давления, 55 расположенный в зеркальной расточке корпуса 2 компрессора, находится в парной полости 6 на угле поворота

2;, винта,, равном — рад, (где m — число зубьев ведущего ротора), и описывает только часть рабочего процесса. по отношению к процессу, воспроизводимому датчиком 7, расположенным на роторе 1.

При работе винтовой машины на ее винты действуют осевые силы, обусловленные давлением компримируемого газа. Величины этих сил зависят от тер" модинамических параметров винтовой машины, в основном от давления газа в рабочих каналах винтов и в торцовых каналах. Для расчета и рационального конструирования винтов и под. шипниковых узлов винтовой машины необходимо точно знать величину и направление сил, действующих на винты. Осевая сила, действующая на винт, состоит из двух составляющих и равна векторной сумме:

+Я где F и Р„- соответственно торцовая и профильная сос. тавляющие суммарной осевой силы.

Методика расчет профильной составляющей суммарной осевой силы с использованием диаграммы изменения давления в рабочем канале ротора, как показывают расчеты, имеет достаточную точность. Для определения торцовой составляющей суммарной осевой силы известно, что со стороны всасывания практически вся торцовая площадь винтов находится под давлением всасывания. В торцовом канале со стороны нагнетания устанавливается переменное по углу поворота винта давление, не совпадающее по величине с давлением в каналах винта. Торцовая составляющая суммарной осевой силы определяется по формуле

Я =ът

Р,=S . J dP, (q )dq

%до где S — площадь торцовой части винта; Р— разность давлений газа в

1 торцовом канале на стороне нагнетания и на всасывании в компрессор, В известных методах расчета торцовой составляющей перепад давлений принимается равным среднеарифметическому давлению газа на всасыва14204 нии и нагнетании компрессора Р; =

P8ñ +Рн — что несоответствует дейст2 вительности. Предлагаемое устройство позволяет с достаточной точностью определять давление и величину осевой силы в любой точке торцовой час. ти винта в функции угла его поворота.

Устройство работает следующим образом.

С помощью датчиков 3,7 и 10 давлений и электронно-лучевого индикатора 9 регистрируют изменение давления компримируемого газа в рабочих полостях б, 11 и 13 винтового компрессора. При этом полученная осцилло-, грамма давления II (фиг. 3) описывает йроцессы сжатия и нагнетания газа в рабочей полости б винтового компрессора. Пьезонапряжение, генерируемое датчиком 3 от действия на него рабочего давления, является опорным в расшифровке осциллограммы II. Для этого датчик 3 перед установкой на компрессор калибруют в зависимости

U — (Р„ ), где U — эталонное напряжение, с которым сравнивается пьезонапряжение датчика 3 при воздействии на него калиброванного давления Р .

Откалиброванный датчик 3 устанавливают в зеркальной расточке корпуса 2 в полости, где наибольший перепад ра.бочего давления. В процессе измере;ния на один из входов блока 4 сравнения подают пьезонапряжение от датчи- 35 ков 3 давления, а на другой вход— эталонное напряжение V =Й(Р„). В мов. мент равенства напряжений блок 4 сравнения срабатывает и на его выходе формируется импульс напряжения, который подается на вход канала яркостной модуляции индикатора 9, воздействуя на осциллограмму II, Ввиду линейности характеристик пьезоэлектрических датчиков для определения масштаба записанной осциллограммьг достаточно нанести на нее две реперные метки. Установив значения Пэ,, на осциллограмме II получают реперные метки 1,2,3,4 (фиг. 3), а 50 для напряжения U — реперные метки

5,6,7,8 . Поскольку датчик 3 давления устанавливают в зеркальной расточке корпуса 2 в заведомо известной парной полости, реперные метки, 55 .отображающие моменты равных давлений, регистрируемые датчиками 3 и. 7, легко определяются на осциллограмме

01 4 (фиг. 3) — метки 3 и 4 . Палу-" ная осциллограмма II является одной из составляющих в определении осевой силы, воздействующей на ротор компрессора.

Осциллограмма давления III фиксирующая изменение разноати давлений P, -P, по углу поворота ротора, является второй составляющей в определении осевой силы, воздействующей на ротор компрессора. Ее получают с помощью дифференциального тензорезисторного датчика 10 давления.

Миниатюрность тензорезисторного датчика 10 давления, чувствительный элемент которого. выполнен на основе интегральных гетероэпитаксиальных структур, определяет его малую механическую инерционность, хорошие час.тотные свойства и малую чувствительность к механическим перегрузкам, что является важным фактором при установке его на вращающихся роторах.

Коэффициент тензочувствительности такого датчика на два порядка больше, чем у проволочных и фольговых.

Чувствительный элемент датчика 10 преобразует разность давлений P -Р в электрический сигнал, который через токосъемник 8 и операционный усилитель 14 поступает на второй канал электронно-лучевого индикатора 9.

Расшифровка полученной осциллограммы

II (ger. 3) производится по тарировочной характеристике датчика 10.

При использовании предлагаемого устройства повьппается точность определения давлений в рабочих полостях и осевых сил, действующих на ротор компрессора.

Формула н з обретения

Устройство для измерения давления в каналах ротора винтового компрессора по авт. св. Я- 1041888, о т л ич а ю щ е е с я тем, что, с целью повьппения точности определения действующей на ротор осевой силы, в него введены дополнительный дифференциальный датчик давления с двумя рабочими полостями и усилитель, причем дифференциальный датчик давления установлен в теле ротора в его торцовой части со стороны полости нагнетания, соединен своей одной рабочей полостью каналом, выполненным вдоль

1420401 оси ротора, с каналом всасывания, другой рабочей полостью — с полостью нагнетания и подключен через токосъемник к усилителю, выход которого соединен с вторым входом электроннолучевого индикатора.

1420401

Составитель И.Невский

Техред И.Верес Корректор М.Максимишинец

Редактор А.Лежнина

Заказ 4319/44

Тираж 847 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4