Способ определения триботехнических характеристик узла трения и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к способам испытаний смазочных .материалов, в том числе для определения срока их службы по противоизносным свойствам. Целью изобретения является повышение точности и производительности определения срока службы смазочного материала в данном узле трения. При проведении определения срока службы последовательно проводят испытания неработавшего смазочного материала на эталонном узле трения, а затем испытания проб смазочного материала, взятого из данного узла трения через т, времени наработки. Сигнал акустической эмиссии фрикционного контакта эталонного узла трения с датчика амплитуды и интенсивности акустического сигнала поступает на блок акустикоэмиссионного преобразования, который выдает значение величины w мощности акустической эмиссии фрикционного контакта на блок вычислений параметров смазочного материала при первых лабораторных испытаниях . Величины этих параметров регистрируются блоком хранения инфор.мации. Затем проводят испытания проб смазочного материала, взятых из испытуемого узла трения . Значение величины w мощности акустической эмиссии поступает на блок вычислений параметров пробы смазочного материала из испытуемого узла трения при эксплуатационных испытаниях. Этим блоком производится регистрация мощности w/,, акустической эмиссии данной пробы смазочного материала, сравнение этой величины с ранее зарегистрированной величиной xvvs акустической эмиссии, полученной при испытании предыдущей пробы и при выполнении условия Wi-i9-w,n3 А, где Д 1-2%, вычисление срока Т2э службы смазочного материала для данного узла трения на основании ранее зарегистрированных параметров: Won - начальное значение мощности сигнала акустической эмиссии при испытании неработавшего смазочного .материала на эталонном узле трения; TI, и тзл - соответственно моменты времени начала и конца постоянства мощности w; Ww и wat - значения мощности сигнала акустической эмиссии , соответствующие временам тш и тмэ - время взятия последней пробы смазочного материала; - значение мощности сигнала акустической эмиссии, зарегистрированное при испытаниях последней пробы . Величина Т2э срока службы смазочного материала в испытуемом узле трения отображается цифровы.м индикатором и одновременно фиксируется записывающим устройством на носителе информации. 2 с.п. ф-лы, 7 ил. S (Л 4;: О 4 сл 4:

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (504 401 NЗ 56.; с

OllHCAHHE ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3991564/25-28 (22) 19.12.85 (46) 30.08.88. Бюл. № 32 (72) И. Г. Носовский, И. А. Жигалов, В. М. Кремешный; В. А. Левин, P. А. Санадзе и Н. Г. Стадниченко (53) 620.178 (088.8) (56) Авторское свидетельство СССР № 427281, кл. G OI N 33/30, 1975.

Авторское свидетельство СССР № 862043, кл. G O I N 3/56, 1981. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК УЗЛА

ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к способам испытаний смазочных материалов, в том числе для определения срока их службы по противоизносным свойствам. Целью изобретения является повышение точности и производительности определения срока службы смазочного материала в данном узле трения.

При проведении определения срока службы последовательно проводят испытания неработавшего смазочного материала на эталонном узле трения, а затем испытания проб смазочного материала, взятого из данного узла трения через т; времени наработки.

Сигнал акустической эмиссии фрикционного контакта эталонного узла трения с датчика амплитуды и интенсивности акустического сигнала поступает на блок акустикоэмиссионного преобразования, который выдает значение величины w мощности акустической эмиссии фрикционного контакта на блок вычислений параметров смазочного материала при первых лабораторных испы„„SU„„1420454 А 1 таниях. Величины этих параметров регистрируются блоком хранения информации. Затем проводят испытания проб смазочного материала, взятых из испытуемого узла трения. Значение величины ъ мощности акустической эмиссии поступает на блок вычислений параметров пробы смазочного материала из испытуемого узла трения при эксплуатационных испытаниях. Этим блоком производится регистрация мощности iv;„ акустической эмиссии данной пробы смазочного материала, сравнение этой величины с ранее зарегистрированной величиной w, акустической эмиссии, полученной при испытании предыдущей пробы и при выполнении условия w1 — ъ, ° (Л, где Л = 1 — 2%, вычисление срока т>, службы смазочного материала для данного узла трения на основании ранее зарегистрированных параметров: w,„— начальное значение мощности сигнала акустической эмиссии при испытании неработавшего смазочного материала на эталонном узле трения; т „и т., — соответственно моменты времени начала и конца постоянства мощности w; wi, и w > — значения мощности сигнала акустической эмиссии, соответствующие временам т и т,; ти. — время взятия последней пробы смазочного материала; ю,, — значение мощности сигнала акустической эмиссии, зарегистрированное при испытаниях последней пробы. Величина т2, срока службы смазочного материала в испытуемом узле трения отображается цифровым индикатором и одновременно фиксируется записывающим устройством нг носителе информации. 2 с.п. ф -Jl bt, 7 ил.

1420454

30

50

Изобретение относится к способам испытаний смазочных материалов, в том числе определения срока их службы по противоизносным свойствам.

Цель изобретения — повышение точности и производительности определения срока службы смазочного материала в данном узле трения.

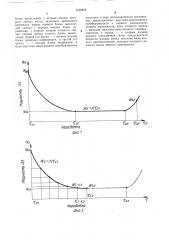

На фиг. 1 показана зависимость мощности сигнала акустической эмиссии фрикционного контакта эталонного узла трения с испытуемым смазочным материалом от наработки; на фиг. 2 — зависимость мощности сигнала акустической эмиссии фрикционного контакта эталонного узла трения от времени взятия проб работавшего смазочного материала из испытуемого узла трения; на фиг. 3--7 — структурно-блочная схема устройства для определения срока службы смазочного материала.

Устройство содержит узел 1 трения, блок

2 акустико-эмиссионного преобразования, блок 3 управления, блок 4 вычислений параметров смазочного материала при первых лабораторных испытаниях, блок 5 вычислений параметров пробы смазочного материала из испытуемого узла трения прн эксплуатационных испытаниях, блок хранения информации, состоягций из записывающего устройства 6, считываюн его устройства 7 и комплекта носителей 8 информации блок 9 среключений режимов, задатчик 10 временного интервала и блок 1! индикации процесса и результатов испытания.

Узел 1 трения, в свою очередь, включает эталонный узел 12 трения, на который наносят испытуемую смазку, и датчик 13 амплитуды и интенсивности акустического сигнала фрикциопного контакта эталонного узла трения.

Блок 2 акустико-эмиссионного преобразования образуюг предусилитель 14, акули ко-эмиссионный преобразователь 15, первый

16 и второй 17 блоки умножения.

Блок 3 управления процессом испытания содержит пусковой RS-триггер 18, электронные часы 19, первый логически; элемент И 20, счетчик 21 временных импульсов, цифроаналоговый преобразователь

22 и кнопку 87 «Пуск».

Блок 4 вычислений параметров смазочного материала при первых лабораторных испытаниях имеет в своем составе дифференцирук ший блок 26, первый 27 и второй 28 селекторы знака, задатчики 29 и 30 соответственно нижнего и верхнего уровней, второй 33, третий 34, четвертый 35 и пятый 36 логические элементы И, первый 37, второй 38 и третий 39 RS-триггеры с динамическими входами, первый 40, второй

41, третий 42, четвертый 43 и пятый 44 элементы временной задержки, первый логический элемент ИЛИ 45, первый ключ 46, первый элемент 47 памяти, второй ключ 48, второй элемент 49 памяти, третий блок 50 умножения, третий кпюч 51, третий элемент 52 памяти, четвертый блок 53 умножения, первый блок 54 деления, первый коммутатор 55, четвертый ключ 56, четвертый элемент 57 памяти и первый сумматор 58.

Блок 5 вычислений параметров проб смазочного м атериала и испытуемого узла трения при эксплуатационных испытаниях содержит пятый 59 и шестой 60 элементы памяти, второй сумматор 61, задатчик 62 величины сравнения, компаратор 63 конечного уровня, первый логический элемент НЕ 64, седьмой элемент 65 временной задержки, пятый 66 и шестой 67 ключи, третий сумматор 68, второй логический элемент ИЛИ 69, седьмой ключ 70, формирователь 71 импульса, четвертый сумматор 72, второй !х8-триггер 73 ввода, генератор 74 тактовых импульсов, третий логический элемент ИЛИ 75, восьмой ключ 76, второй коммутатор 77, седьмой 78, восьмой

79, девятый 80 и десятый 81 элементы памяти, пятый блок 82 умножения, пятый сумматор 83, шестой 84 и седьмой 85 блоки умножения, второй блок 86 деления, четвертый RS-триггер 88, восьмой 89 и девятый

90 элементы временной задержки и девятый ключ 91.

Блок хранения информации содержит записывающее б и считывающее 7 устройсТВВ и комплект носителей 8 информации.

Блок переключений представляет собой двухпозиционный семиканальный переключатель

9i — -9-, режимов. Блок 1! индикации процесса и результатов испытания содержит и иди катор 23 «Повторить», индикатор 24

«Конец» и цифровой индикатор 25 величины т2, — срока службы смазочного материала в данном узле трения.

Устройство работает следующим образом.

Испытуемый смазочный материал наносят на эталонпь.й узел трения, сообщают ему вращение при постоянной нагрузке, прирабатывают в испытуемом смазочном материале, затем прекращают подачу смазо ного материала и продолжают испытание. Для получения и.комой величинь т2Э вЂ” срока службы смазочного материа,-а — устройство последовательно вкл,очают сначала в первом режиме. при котором Ilpoводят первые испытания неработаг>прего смазочного материала на эталонном узле трения.

Для этого переключатель 9 режима работы устанавливают в положение 1, а в записывающее устройство б закладывают комплект носителей 8 информации. После включения сигнал акустической эмиссии, принятый датчиком 13, поступает на блок 2 акустико-эмиссионного преобразования и далее на вход блока 4 вычислений. После нажатия кнопки 87 «Пуск» блок 3 управления выдает в блок 4 вычислений команду на обработку информации.

В процессе этой обработки определяют

ВЕЛИЧИНЫ WOn, Wlz, т „, 72Л ГДЕ Ъ,„— НаЧаЛЬ1420454

25 (ъ, — ъ,„)т э.э

Формула изобретения

55 ное значение позиции сигнала акустической эмиссии при первых лабораторных испытаниях, т, — момент времени начала постоянства мощности сигнала акустической эмиссии, wi„значение мощности, соответствующее моменту времени т д, тг, — момент времени окончания периода постоянства мощности сигнала акустической эмиссии. Значения tin, т, и,„и w автоматически фиксируются на носителе 8 информа ции записывающим устройством 6.

Перед началом работы устройства во втором режиме проводят следующие подготовительные работы: а) подготавливают узел I трения к исследованию проб смазочного материала; б) переключатель 9 режима устанавливают в положение II; в) в задатчик 10 времени вводят величину т;, соответствующую времени наработки смазки в узле трения, а комплект носителей 8 информации с параметрами смазочного материала Ф,„, w. т, т2л и с параметром w; i закладывают в считывающее устройство 7.

После нажатия кнопки 87 «Пуск» блоком 5 вычисления параметров проб смазочного материала производится обработка сигнала мощности w; акустической эмиссии поступающего с блока 2 акустико-эмиссионного преобразования, сравнение этой мощности со значением мощности w; i предыдущей пробы с допустимой величиной Л. Если эта разность превышает погрешность Л, блок

5 включает на блоке 11 индикации индикатор 23 «испытание повторить» и одновременно включает записывающее устройство 6, которое регистрирует параметры оэ 1 w III.

Для последующего цикла испытаний значение w;, принимают за значение в,.

В случае, когда w; . — w;. (Л, блок 5 включает на блоке ll индикации индикатор

24 «Конец испытаний» и автомат вычисления величины т ., после чего она отображается индикатором 25 и одновременно поступает на записывающее устройство 6, которое фиксирует искомый срок т,, наработки смазочного материала в данном узле трения на носителе 8 информации.

1. Способ определения триботехнических характеристик узла трения, по которому проводят эксплуатационные испытания узла трения со смазочным материалом, периодически отбирают пробы смазочного материала и ускоренно испытывают эти пробы на эталонном узле трения, при этом пробы последовательно наносят на эталонный узел трения, сообщают ему вращение при постоянной частоте и нагрузке и определяют в качестве триботехнической характеристики срок службы смазочного материа30

45 ла, отличающийся тем, что, с целью повышения точности и производительности определения искомого срока службы, перед эксплуатационными испытаниями проводят испытания неработавшего смазочного материала на эталонном узле трения, прирабатывают его в условиях подачи смазочного материала, прекращают подачу смазочного материала и с этого момента времени т.. непрерывно измеряют мощность w сигнала акустической эмиссии фрикционного контакта эталонного узла трения, фиксируют начальное значение w.„ýòîé мощности, в моменты времени т„, и т, начала и конца постоянства этой мощности фиксируют соответственно значения мощностей w и w, в процессе каждого из ускоренных испытаний смазочного материала на эталонном узле трения после сообщения вращения эталонному узлу трения при постоянных нагрузке и частоте прирабатывают его в условиях подачи пробы испытуемото смазочного материала, прекращают подачу смазочного материала, фиксируют значение мощности ъ; для данной пробы, при этом отбор проб при эксплуатационных испытаниях проводят через каждые 25 — 50 ч наработки, и эксплуатационные испытания ведут до момента времени, при котором разность величин мощности сигнала акустической эмиссии двух последовательных проб w; 1, — w; (Л, где

Л = 1 — 2О, а срок службы смазочного материала в узле трения определяют по формуле

2. Устройство для опреде. ения триботе нических характеристик узла греция, содсржащее последовательно соединенные датчик амплитуды и интенсивности акустического сигнала фрикционного контакта узла трения и блок акустико-эмиссионного преобразования, отличающееся тем, что, е целью повышения информативности путем определения срока службы смазочного материала при одновременном повышении точности и производительности определения срока службы смазочного материала, оно снабжено блоком управления, первым и вторым блоками вычислений, блоком хранения информации, блоком переключений режимов, задатчиком временного интервала и блоком индикации, выход блока акустико-эмиссионного преобразования связан с первым входом блока переключений режимов, с вторым и третьим входами которого связаны выходы блоков управления и хранения информации соответственно, первый, второй и третий выходы блока переключений режимов связаны соответственно с первым входом блока хранения информации, входом первого блока вычислений и первым входом второго

1420454

Схп

Иарайтка фаг. f блока вычислений, с вторым входом которого связан выход задатчика временного интервала, выход первого блока вычислений связан с первым входом блока управления, с вторым входом которого связан первый выход второго блока вычислений, второй его выход — с вторым входом блока хранения информации, а третий его выход — с входом блока индикации, а блок акустико-эмиссионного преобразования выполнен в виде последовательно соединенных предусилителя, акустико-эмиссионного преобразователя и первого умножителя, второго умножителя, вход которого связан с выходом акустико-эмиссионного преобразователя, а выход — с вторым входом первого умножителя, вход предусилителя является входом блока акустико-эмиссионного преобразования, выходом которого является выход первого умножителя.

1420454

1420454

1420454

Энгом юг.7

Составитель A. Краснов

Редактор А. Orap Техред И. Верес Корректор В. Бутяга

Заказ 4322 47 Тираж 847 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4