Способ выпаривания растворов солей

Иллюстрации

Показать всеРеферат

Изобретение относится к области .химического машиностроения, а именно к способам выпаривания растворов солей, применяемых в химической, пищевой и других отраслях промышленности, и позволяет улучшить классификацию соли, повысить качество и размер продукцио1,ных кристаллов , повысить производительность установки за счет у.меньшения инкрустации теплообменных поверхностей и предотврашения размывания граней кристаллов. Исходный раствор подают в гидроклассификаторы выпарных корпусов с те.мпературой, равной температуре кипения раствора в этих аппаратах . Раствор, подаваемый в гидроклассификатор первого корпуса, нагревают последовательно конденсатом греющего пара в одном теплообменнике и греющим паром в другом теплообменнике. Раствор, поступаюп нй на классификацию в каждый последующий корпус, нагревают экстрапаром предыдущего корпуса соответственно в теплообменниках . 1 3. п. ф-лы, 2 ил. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК ц 4 B Ol D 1 26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2l) 4195649/23-26 (22) 17.02.87 (46) 07.09.88. Бюл. № 33 (72) В. С. Фокин, Е. М. Ковалев, А. М. Коган, С. С. Корниенко, А. А. Точигин, В. Г. Арсенов

Е. В. Михин, В. А. Левин, В. А. Шур, В. С. Бобрин, В. И. Емельянов и В. P. Халилов (53) 66.048.541 (088.8) (56) Авторское свидетельство СССР № 229454, кл. В Ol D I/26, 1969.

Патент США № 4231840, кл. В 01 D !/26, 1980. (54) СПОСОБ ВЫПАРИВАНИЯ РАСТВОРОВ СОЛЕЙ (57) Изобретение относится к области химического машиностроения, а именно к способам выпаривания растворов солей, приме. няемых в химической, пищевой и других

„„SU„„1421356 A 1 отраслях промышленности, и позволяет улучшить классификацию соли, повысить качество и размер продукционных кристаллов, повысить производительность установки за счет уменьшения инкрустации теплообменных поверхностей и предотвра щения размывания граней кристаллов. Исходный раствор подают в гидроклассификаторы выпарных корпусов с температурой, равной температуре кипения раствора в этих аппаратах. Раствор, подаваемый в гидроклассификатор первого корпуса, нагревают последовательно конденсатом греющего пара в одном теплообменнике и греющим паром в другом теплообменнике. Раствор, поступающий на классификацию в каждый последующий корпус, нагревают экстрапаром предыдущего корпуса соответственно в теплообменниках. I з. п. ф-лы, 2 ил.

1421356

Изобретение относится к способам выпаривания кристаллизуюшихся растворов в многокорпусных выпарных установках,,применяемых в химической, пишевой и дру. гих отраслях промышленности.

Целью изобретения является улучшение классификации соли, повышение качества и размеров продукционных кристаллов, увеличение срока межпромывочного пробега, повышение производительности установки по товарной соли.

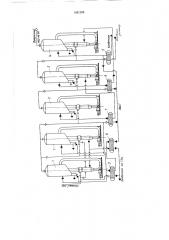

На фиг. 1 представлена выпарная установка, реализующая предлагаемый способ;

«а фиг. 2 — выпарной аппарат выпарной установки.

Способ выпаривания растворов солей осуществляют в выпарной установке (фиг. 1) состоящей из выпарных аппаратов 1 — 4, теплообменников 5 — 9, а также барометрического конденсатора, емкостей, перекачиваюших насосов, центрифуг (не показаны).

Выпарные аппараты 1 (корпусы) взаимозаменяемы (запорная арматура (не показана), при работающем одном аппарате второй находится в резерве.

Каждый выпарной аппарат (фиг. 2) состоит из греющей камеры 10, трубы 1! вскипания, сепаратора 12, обратной циркуляционной трубы 13, гидроклассификатора 14, имеюгцего штуцеры 15, 6, 7 ввода раствора, вывода упаренной суспензии и комков соответственно.

Способ реализуют следующим образом.

Исходный раствор проходит через теплообменник 5, где нагревается за счет тепла конденсации экстрапара третьего корпуса.

Из теплообменника 5 часть раствора подается в корпус и классификатор выпарного аппарата 4. Другая часть раствора подается на теплообменники 6, 7 и 8, в которых обогрев производится экстрапаром соответственно второго, первого и конденсатом греющего пара первого корпусов, Нагретый раствор из теплообменников 6 и 7 поступает в корпусы и гидроклассификаторы выпарных аппаратов 3 и 2 соответственно.

Раствор из теплообменника 8 поступает в теплообменник 9, обогреваемый греющим паром, и затем подается в корпус и гидроклассификатор первого выпарного аппарата.

Такая система подогрева исходного раствора позволяет подавать в гидроклассификатор на классификацию кристаллов раствор с температурой, равной его температуре кипения в этом корпусе.

Греюший пар подается в первый корпус выпарной установки, вторичный пар первого корпуса поступает на обогрев корпуса 2 и частично на обогрев теплообменника 7, вторичный пар корпуса 2 является греюгцим для корпуса 3 и часть пара идет на обогрев теплообменника 6. Аналогично вторичный пар третьего корпуса поступает на обогрев четвертого корпуса и теплообменника 5.

1О

Вторичный пар четвертого корпуса поступает в барометрический конденсатор, однако, если исходный раствор имеет очень низкую температуру, то он может нагреваться в дополнительном теплообменнике за счет тепла конденсации вторичного пара корпуса 4.

Упаренная суспензия выводится из гидроклассификаторов выпарных аппаратов и подается на центрифуги с целью получения кристаллической соли.

Подача раствора в гидроклассификаторы выпарных аппаратов при температуре, равной температуре его кипения в этом корпусе, позволяет улучшить классификацию продукционных кристаллов.

Раствор, подаваемый через штуцер 15 в гидроклассификатор 14 выпарного аппарата (фиг. 2), проходя зону растворения гидроклассификатора, между штуцерами 15 и 16 насышается за счет частичного растворения комков (конгломератов) кристаллов, скапливаюшихся в этой зоне и периодически выводимых через штуцер 16. Попадая в зону классификации, расположенную выше штуцера 6 гидроклассификатора 14, насыщенный раствор не растворяет мелкие кристаллы, а выносит их в сепаратор 12, откуда они частично захватываются потоком и через обратную циркуляционную трубу 13 попадают в греющую камеру 10. Мелкие кристаллы в греющей камере служат центрами кристаллизации и в определенной мере предотвращают отложение солей на греющих поверхностях, что повышает время межпромывочного пробега установки и средний коэффициент теплопередачи.

В то же время, отмывая продукционный кристалл от различного рода примесей, раствор не размывает грени и не уменьшает средний размер продукционного кристалла, Наличие мелких кристаллов в сепараторе 12, вынесенных туда классифицируемым раствором, позволяет снимать на них пересышение раствора, что предотврашает появление большого числа зародышей, ведущего к образованию мелкокристаллического продукта, а также предохраняет стенки сепаратора от зарастания.

Таким образом, использование предлагаемого способа выпаривания солей позволяет улучшить качество и размеры продукционных кристаллов, увеличить срок межпромывочного пробега и повысить производительность установки.

Прил ер. Исходный раствор в количестве

1000 кг/ч с начальной температурой 40 С подается в теплообменник 5, в котором нагревается до 51 С за счет тепла экстрапара третьего корпуса, имеюгцего температуру

65 С. Часть раствора с температурой 51 С в количестве 266,2 кг/ч направляется в корпус 4 на подпитку и на классификацию в гидроклассификатор. Температура раствора равна температуре кипения в этом корпусе, 1421356 на классификацию идет 10Я от общего количества раствора, подаваемого в аппарат, а именно 26,6 кг/ч. Оставшийся исходный раствор в количестве 733,8 кг/ч с температурой 51 С направляется параллельно в теплообменники 6, 7 и 8 в количестве 246,2;

237,4 и 250,2 кг/ч соответственно. В теплообменнике 6 раствор нагревается до температуры 73 С, соответствующей температуре кипения в корпусе 3, и с этой температурой подается в корпус 3 на подпитку и в гидроклассификатор на классификацию кристаллов в количестве 1Оф от всего раствора, подаваемого в корпус, т. е. 24,62 кг/ч. Обогрев теплообменника 6 осуществляется экстрапаром корпуса 2 с температурой 85 С.

Раствор, подаваемый в теплообменник 7, нагревается до температуры 93 С, соответствующей температуре кипения его в корпусе 2 и подается в аппарат на подпитку и в гидроклассификатор на классификацию кристаллов. Раствор, подаваемый в теплообменник 8 в количестве 250,2 кг/ч, имеющий температуру 51 С, нагревается до 83,6 С за счет тепла конденсата греющего пара корпуса 1, а затем подается в теплообменник 9, где обогрев происходит греющим паром с температурой !25 С. Раствор, нагретый до

125 С, подается на подпитку и в гидроклассификатор корпуса 1.

Греющий пар с температурой 125 С в количестве 157 3 кг/ч подается в корпус I.

Вторичный пар первого корпуса с температурой 105 С подается на обогрев корпуса 2 и теплообменника 7. Вторичный пар корпуса 2 с температурой 85 С подается в корпус 3 и теплообменник 6. И, наконец, вторичный пар корпуса 3 с температурой 65 С подается в корпус 4 и на обогрев теплообменника 5.

Из гидроклассификаторов корпусов 1, 2, 3 и 4 выводится пульпа в количестве 96,03;

92,79; 96;66 и 104,9 кг/ч соответственно.

Соотношение твердой и жидкой фаз в выводимой пульпе составляет Т:Ж= l: l.

Средний размер выводимых кристаллов составляет 260 — 270 мкм. Выводимая пульпа подается на центрифуги, в которых происходит отделение кристаллов.

Предлагаемый способ выпаривания растворов солей позволяет повысить средний размер получаемого кристалла до 260—

270 мкм, улучшив при этом его качество, что приводит к уменьшению потерь соли при центрифугировании от 5 до 2 — ЗЯ. Кроме того, увеличение времени межпромывочного пробега позволяет повысить фонд рабочего времени íà 180 ч.

При выпаривании растворов солей выде15 ляется пульпа по корпусам !,-2, 3 и 4 соответственно 96,0; 92,8; 96,7 и 105 кг/ч. Соотношение твердой и жидкой фаз составляет

Т:Ж= l:1.

Потери при ведении процесса выпаривания по сравнению с известным способом сокращаются в 2 раза.

Форл ула изобретения

I. Способ выпаривания растворов солей, включающий подогрев раствора, упаривание его в многокорпусной установке и классификацию упаренной суспензии для вывода кристаллов, отличающийся тем, что, с целью улучшения классификации соли, повышения качества и размеров продукционных крис30 таллов, упаренную суспензию классифицируют раствором, имеющи м тем пературу, равную температуре кипения указанного раствора в выпарном аппарате.

2. Способ по и. I, отличающийся тем, что раствор, поступаюший на классифика35 цию в первый корпус, нагревают последовательно конденсатом греющего пара.и греющим паром, а раствор, поступающий на классификацию в каждый последующий корпус, нагревают экстрапаром, отбираемым из предыдущего корпуса выпарной установки.

1421356 вайа «ntvcvadg!

421356

5пауенная суспензия на ueempu

/ аст Вор пассиями

Составитель Е. Сотникова

P едактор С. Пекарь Техред И. Верес Корректор >1. Макс имишинец

Заказ 4359/5 Тираж 642 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4