Способ определения температуры в зоне шлифования

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии машиностроения. Цель изобретения - повышение качества поверхности путем определения температуры в зоне шлифования. Для этого измеряют температуру нагрева на глубине поверхностного слоя. Определяют время действия режущего зерна на обрабатываемую поверхность. Определяют температуру в зоне шлифования над точкой в глубине поверхностного слоя по формуле T, (T -2/vf .J e- - dVaT/4P т : f-iaSf« -at/ it

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1511 4 В 24 В 1/00

»ь » 1»»

Ц

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPGHOMY СВИДЕТЕЛЬСТВУ

:е .-, . » .»

° .

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4123804/25-08 (22) 12.06.86 (46) 07.09.88. Бюл. № 33 (71) Грузинский политехнический институт им. В. И. Ленина (72) Г. В. Бокучава, А. М. Сирадзе, P. С. Турманидзе, Д. В. Маградзе, В. П. Коровкин и М. Г. Талаквадзе (53) 621.941.1 (088.8) (56) Авторское свидетельство СССР № 522049, кл. В 24 В 49/13, 1979. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ (57) Изобретение относится к технологии машиностроения. Цель изобретения — повышение качества поверхности путем определения температуры в зоне шлифования.

Для этого измеряют температуру нагрева на глубине поверхностного слоя. ОпределяÄÄSUÄÄ 1421499 A 1 ют время действия режущего зерна на обрабатываемую поверхность. Определяют температуру в зоне шлифования над точкой в глубине поверхностного слоя по формуле т,=(т,-г/»». j,"" à /, ä7 ò : (1-1,»»» J à d У а » »1»», г»»е

Т вЂ” температура детали в рассматриваемой точке; To — начальная температура детали до действия на нее режущего зерна; d — температуропроводность обрабатываемого материала; время движения режущего зерна; расстояние от места действия режущего зерна до рассматриваемой точки. 2 ил.

1421499 ат а Т t T

=а где Т

Та—

Т.—

Т Тн — О1 Тр

1 77) O= frf (2F ).

1 ат

Fo8 — (2

Изобретение относится к способам измерения температуры контакта с помощью экспериментально-аналитического метода.

Цель изобретения — повышение качества поверхности.

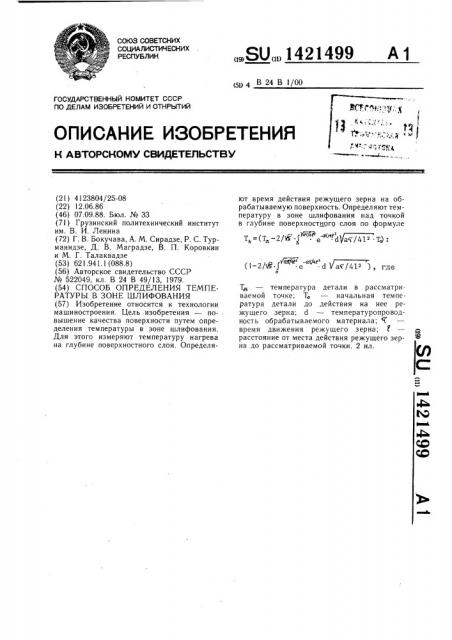

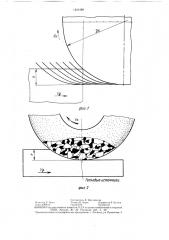

На фиг. 1 представлена схема образования полной дуги контакта при плоском шлифовании периферией круга; на фиг. 2 распределение тепловых источников (алмазных зерен) на периферии шлифовального круга.

Способ осуществляется следующим образом.

При соприкосновении абразивного круга с обрабатываемым материалом первое зерно, снимая стружку, устанавливает определенное температурное поле в обрабатываемом материале. При перемещении детали в работу вступает следующее зерно (фиг. 1), которое, срезая стружку и производя работу, изменяет температурное поле, установленное первым зерном. Каждое последующее зерно, срезая стружку. также изменяет температурное поле в детали, установленное предыдущими зернами и это продолжается до образования полной дуги контакта абразивного круга с обрабатываемой деталью. После этого температурное поле в детали стабилизируется и дальнейшее перемещение детали вызывает его перемещение в направлении продольной подачи.

Таким образом, образование среднеинтегральной температуры контакта происходит при наложении отдельных тепловых импульсов в процессе формирования полного ко нта кта шл иф овал ьного круга с детал ью.

Воздействие каждого последующего абразивного зерна (фиг. I), т.е. теплового импульса в рассматриваемой точке в нормальном сечении обрабатываемой детали, в течение всего времени образования полной дуги контакта непрерывно меняется. Это вызвано тем, что при перемещении обрабатываемой детали в направлении продольной подачи изменяется время нахождения в контакте каждого последующего зерна и сечения срезаемых слоев, снимаемых различными зернами. К этому нужно добавить еще и то, что фактическое расстояние между абразивными зернами и площадками износа различно и меняется в широких пределах.

Все это приводит к тому, что эффект воздействия каждого последующего теплового импульса в рассматриваемой точке обрабатываемого материала равный. Поэтому согласно принципу элементарной суперпозиции алгебраичесКое суммирование этих тепловых источников является недопустимым.

С определенной погрешностью допускается, что возникающий в зоне контакта сложный источник тепла можно заменить одним эквивалентным источником, действие которого вызывает образование в обрабатываеivIoM материале аналогичного температурного ноля. При этом допущенный процесс

55 образования тепла при шлифовании можно рассматривать как нагрев полуограниченного тела при граничных условиях первого рода. В этом случае, зная температуру любой точки поверхностного слоя обрабатываемой детали, по результатам экспериментального исследования, можно аналитически рассчитывать среднеинтегральную температуру в любой точке контакта абразивного круга и детали.

Для этого решается дифференциальное уравнение теплопроводности с характеризующими процесс шлифования граничными условиями

T„ /т = 0 = Tp, Т/ = 0 = Тк; Т./f = oo = Т, температура детали в рассматриваемой точке; начальная температура детали до действия на нее теплового источника (одинаковая во всем об.ьеме); время действия теплового источника; расстояние от поверхности, т.е. от места действия теплового источни-. ка до рассматриваемой точки; температура контакта круга и детали, т.е. среднеинтегральная температура контакта, решение которого имеет вид где Π— относительная избыточная температура (параметр температуры), представляющая собой отношение температуры в данной точке в данный момент времени к начальной температуре детали. Аналитически она является функцией критерия Фурье и определяется выражением где F, — число (критерий) Фурье для координаты f.

Параметр температуры представляет собой безразмерную переменную, величина которой изменяется от 6 = 0 при F,I = oo, до

О= 1 при Fð=О.

Число Фурье для координаты E зависит от температуропроводности обрабатываемого материала а и времени действия теплового источника т:

1421499

В каждом конкретном случае критерий фурье имеет определенный физический смысл. Очевидно, что для заданного тела, т.е. при фиксированных значениях F и а, величина F,< изменяется пропорционально т и является безразмерной формой текущего времени.

Известно, что математическая зависимость между относительной избыточной температурой 0 и числом Фурье выражается в следующем виде:

Подставив значение 0 в уравнение (2), получают

««.

Т вЂ” а1-,-" du; - Т, 1 а м, -« с(ц

Ж о где

2 F, 2 / :

Величина т, входящая в выражение (3), трудно определяемая как теоретически, так и экспериментально. Поэтому, зная, что нагрев любой точки вглубь обрабатываемой детали происходит одним и тем же источником тепла, в течение одного и того же времени, определив температуры Т„, и Т,, в двух точках Fi и 4, можно написать уравнение

2 и решить для т.

Математическое решение уравнения (4) производится на ЭВМ.

С этой целью &вписана программа на языке АПЛ в диалоговом режиме и реализовано на французской ЭВМ «Апликси».

Способ определения температуры в зоне шлифования, отличающийся тем, что, с целью повышения качества поверхности, измеряют температуру нагрева на глубине поверхностного слоя, затем определяют время действия режущего зерна на обрабатываемую поверхность, а температуру в зоне шлифования над точкой в глубине поверх30 ностного слоя определяют по формуле

/ а«

2 „1/ е а г. р, а т

Т вЂ” — --„° е — Т

Ю о 41

2 г е «9,, /а

1 е с1

Ю ) 412 где Т вЂ” температура де1али в рассматри7т ваемои точке, Tp — начальная температура детали до действия на нее режущего- зерна;

40 а — температуропроводность обрабатываемого материала; т — время действия режущего зерна; — расстояние от места действия режущего зерна до рассматриваемой точки.

При этом алгоритм составлен по следующей схеме: для т — получают значение от 0 до 2 (значение т больше 2с практически не ожидается) с шагом 0,002 с. Рассчитываются величины левой и правой частей в выражении (4), а затем находится разность между ними для каждых значений т;цт2, при котором получается минимальное значение разностей, что является решением данного уравнения, а среднее зна10 чение между левой и правой частями т — среднеинтегральной температурой контакта.

В этом случае точность определения времени действия теплового источника т, 15 и следовательно, среднеинтегральной температуры контакта т зависит от степени соответствия расстояний Ei и f2 температурам Тд и Т 2, что в первую очередь зависит от применяемого экспериментального метода их определения.

Формула изобретения

1421499

Составитель E. Шеславская

Редактор Е. Папп Техред И. Верес Корректор В. Бутяга

За к аз 4369/12 Тираж 678 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4