Способ обработки полосы

Иллюстрации

Показать всеРеферат

СОЮЗ СОЗЕТСНИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИН (51) 4 С 21 D 7/02

1 I

Ф

;Р и

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABT0PCHQMV СВИДЕТЕЛЬС ГВУ

ГОСф АРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4219754/23-02 (22) 27.03.87 (46) 07.09.88, Бюл. Р 33 (71) Институт черной металлургии (72) Ю,А.Богачев, И.А.Вакуленко, А,П.Качайлов, О.Н.Кукушкин, Ю.Г.Купцов, В.А.Пирогов и В,А.Чигринский (53) 621.785,079(088.8) (56) Авторское свидетельство СССР

9 1026850, кл. С 21 D 8/00, 1982.

Заявка Великобритании ll - 1476191 кл. С 21 D 7/14, 1976, (54) СПОСОБ ОБРАБОТКИ ПОЛОСЫ (57) Изобретение относится к области обработки металлов давлением и может быть использовно в черной металлургии при производстве холоднокатаных полос с обжатием более 157. из углероди стык сталей. Цель изобретения — снижение энергозатрат путем уменьшения

„„ЯО„„1 21780 А1 ч-.сла гибов при сохранении высоких пластических свойств стали. Сущность изобретения заключается в том, что в способе обработки полосы, включающем многократные гибы полосы на роликах с радиусом, не более чем в 50 раз превьштающим толщину полосы, с натяжением для пластического удлинения полосы удельное натяжение в полосе устанавливают в диапазоне 0,2-0,3 предела текучести, а пластическое удлинение полосы ведут до величины

О,!-0,67.. Полоса 1 огибает натяжные барабаны ? и 3, величину натяжения в полосе устанавливают по току привода натяялых барабанов. Иа роликах 4 осуществляется гиб полосы, а величину удлинения полосы контролируют по разнице угловых скоростей натяжных барабанов 2 и 3 с помощью датчиков угла поворота 5 и 6. 2 ил., 1 табл, 1lt21780

Изобретение относится к области обработки металлов давлением и может быть использовано в черной металлур" гии пои производстве, холоднокатаных полос с обжатием более 15% из углеродистых сталей.

Цель изобретения — снижение энергозатрат путем уменьшения числа гибов при сохранении высоких пластических свойств стали.

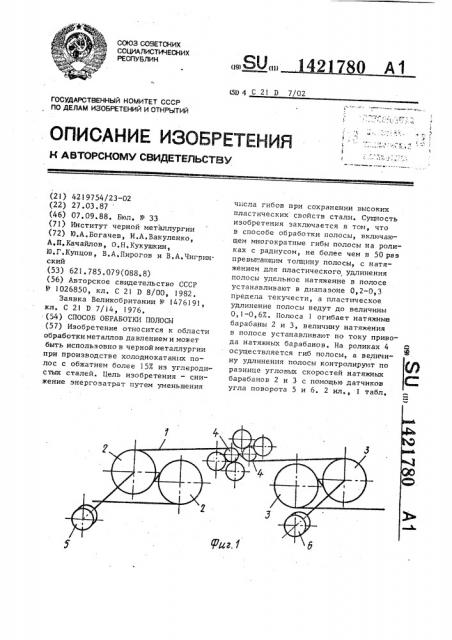

На фиг.! показано устройство для реализации предполол",енного способа, оощий вид; на фиг.2 — графики зависимости снижения предела текучести стали 20 от количества деформируюших полосу роликов.

Способ может быть реализован с помощью устройстьа (фиг,1) следующим образок. 20

Полоса 1 огибает натяжные бараба" ны 2 и 3 и величину натяжения в полосе устанавливают известным способом по току привода натяжных барабанов таким образом, чтобы удельное натяжение в полосе соответствовало 0,20,3Iço, . Ha роликах ц осуществляется изгиб полосы, и в результате совместного --eéñòâèH изгиба с натяжением пслоса пластически удлиняется. Беличи. .: у удлинения полосы определяют по разнице угловых скоростей натяжных барабанов 2 — 3 с помощью датчиков угла поворота 5 и 6.

Сущность способа состоит в следую35 щем, Б полосе иэ углеродистой стали создают натяжение, равное О, 2-0,3 предела текучести, и изгибают на дв гх роликах, радиусом не превышающих более чем в 50 раэ толщину поло- 4 сы„ При этом радиус poJJHKQB заранее подбирают таким образом, чтобы удлинение полосы находилось в пределах

0,1 -0,6%. При недостаточном удлинении устанавливают ролики меньшего

Радиуса, а нри большем удлинении— ролики большего радиуса.

"I р и м е р. Исследования, выполненные на экспериментальной установизгибно-растяжной деформации с

А б роликами радиусом, не превышающим более чем в 20 раэ толщину полосы иэ углеродистой стали, показывают, что при удельных натяжениях полосы не более О,! предела текучести удлинение практически отсутствует, а пре- . дел текучести снижастся всего на ч 7 При удельных натяжениях 0,4 предела текучести и вьппе удлинение достигает 2-37., а предел текучести также снижается на ч-5%, так как одновременно с процессом раэупрочнения идет процесс упрочнения (наклепа).

Экспериментально установлен интервал удельных натяжений 0,2-0,3 пре" дела текучести, когда снижение предела текучести максимально и достигает 10-15%. При этом минимальное удлинение полосы, обеспечивающее такое снижение предела текучести, составляет 0,1-0,067. и зависит от предварительной степени деформации.

Удлинение полосы в зависимости от степени деформации полосы и уровня натяжения приведено в таблице, 1

Суммар ное об олщи а по ад ну олиластическое удлинение полосы, 7., при натяжении жатие, 7 осы, мм ов, мм

0,25 0,35

1,6

0,6

АО

0 3

0,6

0,8!

7,5

0,1

0,35

Исследования показали, что пластическое удлинение полосы свыше 0,6% не приводит к снижению предела. текучести, однако требует установки боль- шего количества роликов, а следовательно, и больших энергозатрат.

Анализ данных таблицы и графиков на фиг.2 показывает, что выбор величины натяжения в пределах 0,2-0„3a и удлинения в диапазоне 0,1-0,6% позволяет вести процесс разупрочнения на двух роликах, что приводит к экономии энергозатрат по сравннию с изе в естным способом.

Ориентировочный расчет показывает, что энергоэатраты на пластическое огибание полосой толщиной 1,6 мм и шириной 1000 мм одного ролика радиуса 25 мм при частоте вращения

200 рад/с (ориентировочно скорость полосы 5 м/с) составляютвеличину порядка 6 кБт, Таким образом, при пластическом удлинении углеродистой стали в пределах 0,1-0,67. на двух изгибающих роликах радиусом, не более чем в 20

Формула изобретения

Способ обработки полосы преимуще- ственно холоднокатаной с обжатием более 15Х из углеродистой стали, включающий многократные гибы на ролирр%

О%

< д %

Составитель A.Êóëåìèí

Техред М.Ходанич Корректор Л,Пилипенко.

Редактор В.Данко

Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Тираж 4392/26

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 з 142 раз превышающим толщину полосы, при натяжении в пределах 0,2-0,3 э достигается максимальное снижение предела текучести при экономии, как минимум, 6 кВт электроэнергии на один ролик, 1780

4 ках с радиусом, не более чем в 50 раз превышающим толщину полосы, с одновременным натяжением для создания

5 напряжений в материале полосы и ее пластического удлинения на заданную величину, отличающийся тем, что, с целью снижения энергозатрат путем уменьшения числа гибов

10 при сохранении высоких пластических свойств стали, натяжение создают величиной 0,2-0,3 предела текучести стали, а удлинение проводят до 0,10,6Х.