Способ изготовления трубчатого образца с кольцевой трещиной для определения трещиностойкости сварных соединений

Иллюстрации

Показать всеРеферат

Изобретение относится к иснытательной те.хнике и может быть использовано для исследования разрушения их сварных соединений материалов. С целью сокращения длительности изготовления трубчатого образца за счет исключения операции выращивания усталостной трещины образец выполняют составным. Одну часть I выполняют с осевым отверстием 2 диаметром d. а другую часть 3 вьиюлняют с осевым выступом на торце 5 диаметром d и высотой h. Части 1 и 3 образца сопрягают путем размещения выступа в отверстии 2. а в плоскости горца 5 выполняют наружный кольцевой надрез 6 в виде канавки глубиной t от 0,3 (D/d) до 0.4 (D/d), где D - наружный диаметр частей 1 и 3, и пириной С, которую выбирают из соотно1нения С 0,17395 (Kic/ i). 1 де ( и К|, - соответственно предел текучести и характеристика трещиностойкости. Надрез 6 наплав,пяют присадочным материалом, а отверстие 2 углубляют в часть 3 образца на величину Н, определяемую из условия D+b Н 30 + -f h. При этом высверливают выступ в части 3. Затем обрабатывают наружную поверхность образца в зоне наплавкн до размера D. В отверстии 2 размещают коррозионную , которая проникает в кольцевую стыковочную TpeHLHHy но торцу 5, и нагружают образец через захватные части 7 и 8. 3 ил. (О (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„SU„„1422077 (51) 4 (л 01 3 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPGHOMY СВИДЕТЕЛЬСТВУ

Ь/2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3992608/25-28 (22) 20.12.85 (46) 07.09.88. Бюл. ¹ 33 (71) Львовский политехнический институт им. Ленинского комсомола (72) H. С. Когут, В. Г. Кныш и М. С. Бортник (53) 620.178.311.4 (088.8) (56) Авторское свидетельство СССР № 1099237, кл. G 01 N 3/32, 1983, (54) СПОСОБ ИЗ! ОТОВЛЕНИЯ ТРУБЧАТОГО ОБРАЗЦА С КОЛЬЦЕВОЙ ТРЕЩИНОЙ ДЛЯ ОГ!РЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ СВАРНЫХ СОЕДИНЕНИЙ (57) Изобретение относится к испытательной технике и может быть использовано для исследования разрушения их сварных соединений материалов. С целью сокращения длительности изготовления трубчатого образца за счет исключения операции выращивания усталостной трещины образец выполняют составным. Одну часть 1 выполняют с осевым отверстием 2 диаметром <1, а другуlo часть 3 вьшолняю1 с осевым выступом на торце 5 диаметром с1 и высотой 1).

Части 1 и 3 образца сопрягают путем размсщеIIия выступа в отверстии 2, а в плоскости торца 5 выполняют наружный кольцевой надрез 6 в виде канавки глубиной 1 от 0,3 (1)/с! до 0.4 (D/<1), где D — наружный диаметр частей 1 и 3, и шириной С, которукэ выбирают из соотношения С (0,17395 (K.;,/.„ -, где <т и Кь — соответственно предел текучести и характеристика тре циностойкостн. Надрез 6 наплавляют нрисадочным материалом, а отверстие 2 углубляют в часть 3 образца на величину Н, определяемую из условия D+h (11 (3D+

+h. При этом высвсрливают выступ в части 3.

Затем обрабатывают наружную поверхность образца в зоне наплавки 10 размера 1).

Ь отверстии 2 размещают коррозионнуtO ср ду, которая проникает в кольцевую стыковочную трещину цо торцу 5, и нагружают образец через захватные части 7 н 8. 3 ил.

1422077

Формула изобретения

Щ(д Z

ВН!!ИГ!! "1 Лакал !421, 41 I è1и ;и 847 !олипсн<:еПроиаиодс; вс> и, -полиграфическое п1елприитие, г. Ужгород, ул. Проектиач, Ч

Изобретение относится к испытательной технике и может быть использовано для исследования разрушения сварных связующих соединений материалов в коррозионных условиях.

Цель изобретения — сокращение длитель5 ности изготовления трубчатого образца за счет исключения операции выращивания усталостной тре!цины.

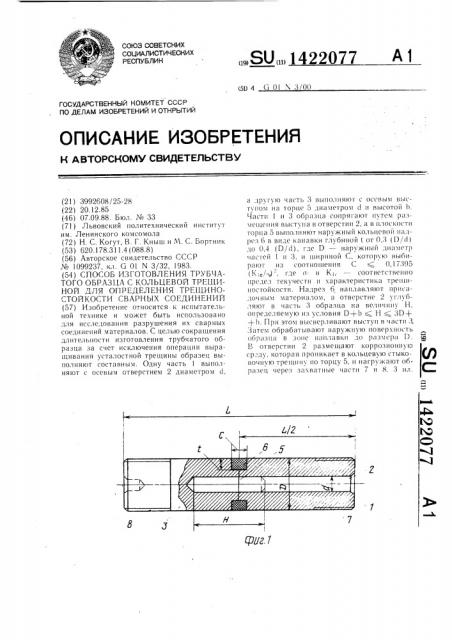

На фиг. 1 изображен сборный образец; на фиг. 2 -- часть образца с отверстием; 10 на фиг. 3 — то же, с выступом на торце.

Способ осуществляют следующим образом.

Изготавливают две части цилиндрического образца с наружным диаметром D.

Одну часть 1 (фиг. 3) выполняют с осевым отверстием 2 диаметром d, а вторую часть 3 (фиг. 2) — с осевым выступом 4 на торце 5 диаметром d и высотой Ь. Части 1 и 3 образца ссои1ряга от путем размещения выступа 4 в отверстии 2, и в плоскости торца 5 выполняют наружный кольцевой надрез 6 в виде ка павки глубиной t от 0,3(Р/d) до 0,4(D/d) и шириной С, которую выбирают из соотношения С (0,17395 (у- - ), где о. и К!,— соответственно предел текучести и характеристика трещиностойкости. Надрез 6 заплавляют присадочным материалом, а отверстие 2 углубляют в часть 3 образца на величину Н, определяемую из условия D+b (Н (3D + Ь. При этом высверливают выступ 4. Затем обрабатывают наружную по- ЗО верхность образца в зоне наплавки до размера D.

При подготовке к проведению испытания в осевом отверстии 2 размещают коррозионную среду, которая проникает в кольцевую стыковочную трещину Ilo торцу 5. Нагру- 35 жение образца осуществляют через захватные части 7 и 8 до разрушения сварного соединения по торцу 5 части 3 составного образца.

При выполнении надреза 6 глубиной

0,3--0,4 (D/d) и шириной С (0,17395 (< " ) - удовлетворяются условия автомодельности зоны предразрушения. Для материала наплавки с высокими механическими свойствами (например, и = 1000 МГ1а) принимают d/Р = 0 6, а для материала с более низкими механическими свойствами d/Р = 0,8. Для весьма вязких материалов (о. (300 МПа) соотношение d/D может быть выбрано в диапазоне 0,8

Н значения (3D + b) нецелесообразно, так как снижает жесткость образца.

Пример. Образец изготавливают из прутка D = 27 мм стали. Сборку частей выполняют осевым прессованием с усилием

2000 Н до полного смыкания торцов. Размеры канавки составляют t = 2 мм и

С = 3 мм, высота b выступа 10 мм, а глубина высверливания 80 мм. В качестве коррозионной среды используют 3,5ооо NaCl Нагружение образца осуществляют растяже! ием, вязкость разрушения 40,3 -47,1 МПа /М.

Время изготовления сборного образца с трещиной по предлагаемому способу 30 мин. а по известному способу 60 мин.

Способ изготовления трубчатого образца с кольцевой трещиной для определения трещиностойкости сварных соединений, по которому в цилиндре выполняют кольцевой надрез, наплавляют в надрез присадочный материал, высверливают в образце осевое отверстие и обрабатывают наружную поверхность образца до заданного размера, отличающийся тем, что, с целью сокращения длительности изготовления за счет исключения операции выращивания усталостной трещины, образец выполняют из двух частей со сквозным осевым отверстием в одной из них и осевым выступом на торце другой, перед выполнением надреза сопрягают части образца путем размещения выступа в отверстии, надрез выполняют в плоскости сопряжения глубиной от 0,3 до 0,4 величины отношения D/d, где D u d — соответственно наружный и внутренний диаметры цилиндра, и шириной С, которую выбирают из соотношения С(0,17395(К!с/ е

/о-) -, где и и К!е — соответственно предел текучести и характеристика трещиностойкости, а затем углубляют отверстие во вторую часть образца на величину Н, определяемую из условия D + b (Н ((ЗВ+Ь, где b — высота выступа.