Способ получения жидкого и газообразного топлива из твердого углеродсодержащего материала

Иллюстрации

Показать всеРеферат

Изобретение относится к топливной промышленности , предназначено для получения жидких и газообразных продуктов путем термической переработштвердого углеродсодержащего топлива и позволяет увеличить выход смолы и термический КПД процесса Твердое топливо сушат и полукоксуют газовым циркуляционным теплоносителем, который предварительно нагревают в теплообменнике . Образующийся газ отбирают не только из зоны полукоксования, но и из нижней зоны охлаждения откуда затем направляют в топочное уаройство теплообменника А газ из зоны полукоксования охлаждают с последующим выделением жидких продуктоа 1и11 1 табл.

(is) (1ц (51) 5 1 1 02

10Â 53 06

СОЮЗ СОВЕТСКИХ сОцнАлистнческнх РесттуБлик

ГОСУДАРСТВЕННОЕ IIATEHTHOE

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ :„.,:„-: — --"- К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4073258/26 (22) 30.05.86 (46) 15.11.93 Бюл. Мя 41-42 (71) Научно-исследовательский институт сланцев (72) Ефимов 8.М„Дойлом С.K„ Лаэпер РА; Пийк 3.3„

Назинин НА; Школенко М.И. (54) СПОСОБ ПОЛУЧЕНИЯ )КИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА ИЗ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА (57) Изобретение относится к топливной промышленности, предназначено для получения жидких и газообразных продуктов путем термической переработки твердого углеродсодержащего топлива и позволяет увеличить выход смолы и термический

КПД процесса Твердое топливо сушат и полукоксуют газовым циркуляционным теплоносителем, который предварительно нагревают в теплообменнике. Образующийся газ отбирают не только из зоны полукоксования, но и из нижней зоны охлаждения, откуда затем направляют в топочное устройство теплообменника А газ из зоны полукоксования охлаждают с последующим выделением жидких продуктов 1 ип. 1 табл.

1422653

Изобретение относится к топливной промышленности и предназначено для получения жидких и газообразных продуктов путем термической переработки твердого углеродсодержащего топлива.

Целью изобретения является увеличение выхода смолы, а такх<е термического

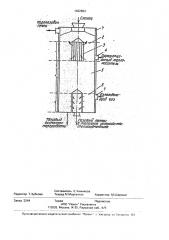

КПД процесса, Ца чертеже приведена схема осуществления предлагаемого способа.

На схеме показаны вертикальная шахта

1, зона 2 сушки и полукоксования с патрубком 3, конденсационная система 4, промежуточная зона 5, зона 6 охлаждения, трубчатый теплообменник 7.

Способ осуществляют следующим образом.

Твердое топливо, например сланец, загружают в вертикальную шихту 1 в зону 2 полукоксования, где происходит подсушка и полукоксование сланца, вводят циркуляционный теплоноситель с температурой

480-900 С. Парогазовую смесь отводят иэ шахты через верхний патрубок 3 с температурой 60 — 200 С. Из зоны 2 полукоксования полукокс переходит в промежуточную зону

5 и зону 6 охлаждения, где твердый остаток перед выгрузкой охлаждают газом. При этом твердый остаток охлаждают до 50150" С, а нагретый газовый поток с температурой 400-600 С из нижней части шахты направляют в топочное устройство металлического трубчатого теплообменника 7 для сжигания, За счет этого циркуляционный теплоноситель в теплообменнике нагревают до 480-900 С, а образующиеся при этом дымовые газы могут быть использованы для различных целей, в том числе и для подсушки сланца. При необходимости между промежуточной зоной и зоной охлаждения может быть размещена зона газификации полукокса, Температурный предел газового потока

400-600 С выбран в зависимости от качества перерабатываемого сланца. При переработке богатых органической массой горючих сланцев, имеющих сравчительно низкую термомеханическую прочность, для предотвращения их битуминизации и сильного измельчения перерабатывают сланец с большой крупностью кусков (например, с

"0 пределами крупности 25 — 125 мм). Вследствие сравнительно небольшой удельной поверхности слоя такого сланца для обеспечения удовлетворительных условий теплообмена в слое температуру теплоноси15 теля поддер>кивают на высоком уровне (800-900 С). В этом случае полукокс в зону охлаждения поступает при высоких темпе-. ратурах (до 700 С), а охлаждающий газ в зоне охлаждения нагревается до 50020 60фС, При переработке бедных органической ..массой горючих сланцев со сравнительно высокой термомеханической прочностью используется сланец с небольшой крупно25„стью кусков (например, с пределами крупъ ности 8-75, 6-60 мм и др.). Благодаря высокой удельной поверхности слоя и хорошим условиям для теплообмена перерабатываемый сланец нагревается до 430-540 С при температуре теплоносителя 480 — 700 С, а охлаждающий газ в зоне охлаждения — до

400-500 С.

Характеристики исходного сырья и продуктов переработки сланца, технологические режимы по известному и предлагаемому способам приведены в таблице.

Из таблицы видно, что предлагаемый способ позволяет увеличить выход смолы на

2,3-3,5,ь и термический КПД процесса на

40 1 7-1 9о), (56) Патент США М 3887453, кл. С 10 В 53/06, 1972, 1422653

Показатель атый пособу предлагаемому

4 известн

Сланец

3020

235

Темпе а а С:

427 †5

200-300

510

700120—

120

482-704

121 — 177

100

100

850 -

150 ->

100400

450

650

600

400

400

470

Выхо и од ктов

91,7

91,7

95,2

94,0

28.812

812

620

620

55,5

57,4

75,4

77,1

Рабочая влага. 7

Удельная теплота сгоран

Qe, ккал/кг

В ыход смол ы в ста нда ртн алюминиевой реторте в р чете на переработанный с не, л/т

Технологический режим нагрева сланца в шахте полукоксования выгружаемого из агрегата твердого остатка теплоносителя на входе в шахту полукоксования парогазовой смеси в газоотводе газа на входе в шахту охлаждения газа на выходе из шахты охлаждения

Удельный расход газа в шахту охлаждения, м /т сланца

Выход смолы от лабораторного потенциала, %

Удельный выход товарного газа с теплотой сгорания 7710 ккал/м, м /т переработанного сланца

Твердый остаток переработки, кг/т переработанного сланца

Термический (химический)

КП и о ecca, Формула изобретения

СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО И

ГАЗООБРАЗНОГО ТОПЛИВА ИЗ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА, включающий подачу топлива в верхнюю часть вертикальной шахты, сушку и полукоксоване топлива газовым циркуляционным теплоносителем, предварительно нагретым в теплообменнике, отвод образующихся парогазовых продуктов из зоны сушки, их охлаждение с последующим выделением жидких продуктов, охлаждение твердого остатка циркуляционным газом, 5 подаваемый в нижнюю. часть шахты, отличающийся тем, что, с целью увеличения выхада смолы и термического КПД процесса, часть образующихся парогазовых продуктов отбирают из зоны охлаждения твердого остатка и направляют на сжигание и нагрев циркуляЦионного теплоносителя.

1422653

®Ч ЮР@УАй б/сУ А 799/IO» СЫЗРЛЬ люаВж> АХ?

А1 .

4Ыф7ЙЙЮЖ

ЕЛЛООВ4ЕМИУЯО .

Составитель Е.Чижикова

Техред M.Moðråíòàë Корректор М.Шароши

Редактор Т,Зубкова

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва. Ж-35, Раушская наб.. 4/5

Заказ 3244

Проиэводственно-издательский комбинат "Патент". r. Ужгород ул Гагарина. 101