Система управления процессом гранулирования комбикормов

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленному производству кормов. Цель изобретения - повышение эффективности процесса гранулирования. В начале работы системы управления процессом гранулирования комбикормов в вычислитель 1 вводится код рецепта гранулируемого комбикорма. Каждому рецепту и заданной температуре соответствует оптимальное значение скорости подачи рассыпного комбикорма на прессование и обеспечивается стабильность регулирования токовой нагрузки главного привода пресса. По заданному закону регулирования по сигналу датчика частоты вращения питателя 10 периодически корректируется скорость подачи продукта на прессование. По величине ошибки стабилизации, получаемой с датчика 12 токовой нагрузки главного привода пресса, определяется качество регулирования. Вычислитель 1 вырабатывает последовательность кодированных сигналов, инициирующих выполнение операций б. юками системы, обеспечивающих контроль и коррекцию прессования с учетом допустимой температуры гранулирования с дискретностью , определяемой временными метками блока 3 таймера. 1 з.п. ф-лы, 2 ил. S / г г - %ЯЕЖ )

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК дц 4 А 23 N 17/00

ОГ1ИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGH0MY СВИДЕТЕЛЬСТВУ

)(r с=

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3939254/30-15 (22) 17.06.85 (46) 15.09.88. Бюл. № 34 (71) Украинский филиал Всесоюзного научно-исследовательского института комбикормовой промышленности (72) В. Б. Зуев, И. Е. Маноха и В. П. Чоботов (53) 361.363 (088.8) (56) Авторское свидетельство СССР № 791368, кл. А 23 N 17/00, 1979. (54) СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ГРАНУЛИРОВАНИЯ КОМБИКОРМОВ (57) Изобретение относится к промышленному производству кормов. Цель изобретения — повышение эффективности процесса гранулирования. В начале работы системы управления процессом гранулирования комбикормов в вычислитель 1 вводится код

„,SU„» 142 105 А 1 рецепта гранулируемого комбикорма. Каждому рецепту и заданной температуре соответствует оптимальное значение скорости подачи рассыпного комбикорма на прессование и обеспечивается стабильность регулирования токовой нагрузки главного привода пресса. По заданному закону регулирования по сигналу датчика частоты вращения питателя 10 периодически корректируется скорость подачи продукта на прессование.

По величине ошибки стабилизации, получаемой с датчика 12 токовой нагрузки главного привода пресса, определяется качество регулирования. Вычислитель 1 вырабатывает последовательность кодированных сигналов, инициирующих выполнение операций блоками системы, обеспечивающих контроль и коррекцию прессования с учетом дог.стимой температуры гранулирования с дискретностью, определяемой врем< ннымн метками блока 3 таймера. з.п. ф-лы, 2 ил.

14231 05 с;

1О ! 5

ЗО

Формула изобретения

Изобретение относится к области промышленного производства кормов.

Цель изобретения — повышение эффективности процесса гранулирования.

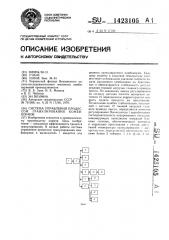

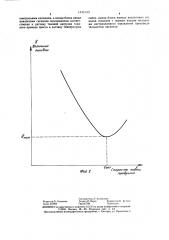

На фиг. 1 изображена блок-схема системы управления процессом гранулирования комбикормов; на фиг. 2 — график управления процессом гранулирования кормов.

Система управления процессом гранулирования кормов содержит вычислитель 1,, связанный через коммутатор 2 с блоком 3 таймера, блоком 4 памяти, олоком 5 ввода1 вывода информации, блоком 6 вывода дискретных сигналов, блоком 7 ввода анало, говых сигналов, механизм 8 дистанционно, го управления производительностью пита1 теля, один вход которого соединен с выходом блока 9 вывода аналоговых сигналов, датчик 10 частоты вращения питателя, выход которого соединен с вторым входом, механизма 8 дистанционного управления про

I I 3ÐÎäèò(. „! ü 10I. òû0 и итателя, I

i нературы смеси, датчик )2 токовой нагруз ки главного привода пресса, причем выходы, этих датчиков соединены с входами блока, 7 ввода аналоговых сигналов, механизм

13 управления контрольным клапаном, контрольный клапан 14, вход которого соединен с выходом механизма 13 управления контрольным клапаном.

Система работает слсду1ощим образом.

При запуске системы или изменении производственного задания оператор-прес совщик посредством блока 5 ввода-вывода информации вводит через коммутатор 2 и вычислитель 1 код рецепта гранулируемого, комбикорма, так как для каждого рецепта

, и заданной температуры имеет место опти; мальное значение скорости подачи рассып)

, ного комбикорма на нрессование. В облас, 1и оптимальной подачи продукта обеспечи ваются наилучшие показатели качества регулирования (стабилизации) токовой нагрузки главного привода пресса (фиг. 2). Эта зависимость используется для определения и периодической коррекции скорости подачи продукта на прессование путем изменения уставки механизму 8 дистанционного управления производительностью питателя. В качестве показателя качества регулирования выбирается величина ошибки стабилизации токовой нагрузки главного привода пресса.

Операции, выполняемые вычислителем l, опрсделяются программой, состоящей из набора отдельных команд, коды которых находятся в блоке 4 памяти. Результаты операций вычислителя 1 в виде кодированных cHI HBëîç через линии данных поступают иа соответствующие блоки системы через коммутатор 2.

В механизме 8 диста -:ционного управления производительностью питателя происходит сравнение сигналов заданной частоты вращения питателя и текущей, величина которой поступает с выхода датчика 10 частоты вращения питателя, и коррекция в соответствии с величиной разбаланса между заданным и текущим значениями.

В аналого-логическом устройстве вычислителя 1 производится сравнение сигналов заданной и . текущей температуры смеси.

Сигнал с вычислителя 1 поступает через коммутатор 2 и блок 6 вывода дискретных сигналов в механизм 13 управления контрольным клапаном, который инициирует изме нение положения контрольного клапана 14 на величину, пропорциональную разности заданной и текущей температур смеси.

В вычислителе производится сравнение заданного в блоке 4 памяти максимально допустимого значения токовой нагрузки главного привода пресса и текущего, полученного с выхода датчика 12 токовой нагрузки через блок 7 и коммутатор 2. В случае превышения токовой нагрузки сигнал с вычислителя 1 поступает через коммутатор 2 и блок 9 в механизм 8 дистанционного у п ра вления производительностью питателя.

Изменяя уставку частоты вращения на входе механизма 8 управления производительностью питателя, вырабатывается скорость подачи продукта, при которой обеспечивается стабильная работа пресса.

На фиг. 2 дана зависимость показателей регулирования от скорости подачи продукта.

1. Система управления процессом гранулирования комбикормов, содержащая блок управления, датчик токовой нагрузки глав. ного привода пресса, механизм дистанционного управления производительностью питателя и контрольный клапан, вход которого связан с выходом механизма управления контрольным клапаном, вход которого связан с соответствующим выходом блока управления, отличающаяся тем, что, с целью повышения эффективности процесса гранулирования, она содержит датчик температуры смеси, датчик частоты вращения питателя на входе пресса, при этом датчик токовой нагрузки главного привода пресса и датчик температуры смеси подключены к соответствующим входам блока управления, а датчик частоты вращения питателя на входа пресса связан с вторым входом механизма дистанционного управления производительностью питателя.

2. Система по п. 1, отличающаяся тем, что блок управления содержит вычислитель, связанный посредством коммутатора с блоком таймера, блоком памяти, блоком ввода-вывода информации, блоком вывода дискретных сигналов, блоками ввода и вывода аналоговых сигналов, причем выход блока вывода дискретных сигналов подключен к входу механизма управления

1423105 контрольным клапаном, а входы блока ввода аналоговых сигналов подсоединены соответственно к датчику токовой нагрузки главного привода пресса и датчику температуры смеси, выход блока вывода аналоговых сигналов соединен с первым входом механизма дистанционного управления производительностью питателя.

Снарость ncrdo 4 а продукта

Составитель Л. Кузнецова

Редактор О. Спесивых Техред И. Верес Корректор В . Б1 тяга

Заказ 4459/6 Тираж 549 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

1l3035, Москва, ж — 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4