Способ изготовления ступенчатых деталей из жаропрочных сталей и сплавов

Иллюстрации

Показать всеРеферат

изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многопереходной высадкой ступенчатых деталей из жаропрочных сталей и сплавов. Цель - повышение качества деталей и снижение расхода металла. Цилиндрическую заготовку высаживают по переходам. На каждом переходе получают утолщение в виде конической и цилиндрической поверхностей, сопряженных между собой. Радиальное выдавливание металла осуществляют с первого перехода до диаметра, превышающего максимальный диаметр перехода на 7-10%. Высота участка радиального выдавливания составляет 15-20% высоты цилиндрической поверхности готовой детали. Участок радиального выдавливания располагают в месте сопряжения цилиндрической и конической поверхностей , на последнем переходе - на середине высоты цилиндрической поверхности готовой детали. 4 ил. а (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1423243 А1 (504 В 211 5 08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ МОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4199280/25-27 (22) 23.02.87 (46) 15.09.88. Бюл. № 34 (71) Научно-производственное объединение по технологии машиностроения «ЦНИИТМАШ» и Производственное объединение

«Ленинградский завод турбинных лопаток» им. 50-летия СССР (72) Э. В. Веретенников, С. П. Барабанов, Б. М. Коровинский, В. С. Мальчиков и 1О. А. Миникес (53) 621.735.32 (088.8) (56) Брюханов А. Н. Ковка и объемная штамповка. М.: Машиностроение, 1975. с. 279 — 280, рис. 250. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ

СТАЛЕЙ И СПЛАВОВ (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многопереходной высадкой ступенчатых деталей из жаропрочных сталей и сплавов. Цель — повышение качества деталей и снижение расхода металла. Цилиндрическую заготовку высаживают по переходам. На каждом переходе получают утолщение в виде конической и цилиндрической поверхностей, сопряженных между собой. Радиальное выдавливание металла осуществляют с первого перехода до диаметра, превышающего максимальный диаметр перехода на 7 — 10%. Высота участка радиального выдавливания составляет

15 — 20% высоты цилиндрической поверхности готовой детали. Участок радиального выдавливания располагают в месте сопряжения цилиндрической и конической поверхностей, на последнем переходе — на середине высоты цилиндрической поверхности готовой детали. 4 ил.

1423243 10

30

40

Изобретение относится к обработке метал.IIoB давлением и может быть использовано при изготовлении многопереходной высадкой ступенчатых деталей из жаропрочных

<, талей и сплавов.

Цель изобретения — повышение качестВа деталей и снижение расхода металла.

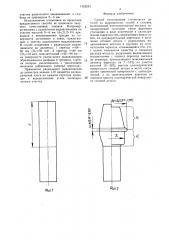

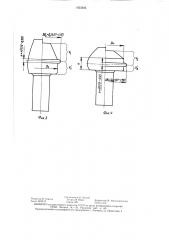

На фиг. 1 дана исходная цилиндричесая заготовка с длиной высаживаемой асти ; на фиг. 2 — заготовка после перого перехода: высадка конической части, илиндрической части максимального диаетра — D, и радиальное выдавливание о диаметра Ds,на участке высотой h; на иг. 3 — заготовка после второго переода; высадка конического участка, цилиндической части максимального диаметра з и радиальное выдавливание до диаметра р на участке высотой h; на фиг. 4 — готоая поковка, имеющая цилиндрическую поерхность максимального диаметра D„, выcoòoé Н и участок диаметром Dl, высотой

1, при этом обьемы Vi=V =V> и V =V =

= = з.

Способ осуществляют в следующей послеовательности. По чертежу готовой поковки аходят размеры участка радиального выавливания и объемы Чз и V, определяюие его расположение на середине высоты цилиндрической поверхности (фиг. 4) . алее из равенства объемов, с учетом изестных рекомендаций определяют размеры заготовки по наборным переходам и соответс1гвенно диаметры участков радиального выд авливания. Участок радиального выдавливания для промежуточных переходов распоЛагают на максимальном текущем диаметре

Й месте сопряжения конической поверхности с цилиндрической (фиг. 2, 3).

На начальной стадии первого перехода высадки (фиг. 2), после частичного заполнения конусной части начинается форми )ование цилиндрической поверхности. При этом преимущественное течение материала

Наблюдается в месте перехода конусной части в цилиндрическую, т.е. на этом участке заготовки происходит начальный набор диаметра Di. Расположение в этом месте у частка заготовки, свободного до контакта с инструментом, позволяет уменьшить охлаждение металла. На следующей стадии высадки первого перехода происходит формирование всей цилиндрической поверхности.

Выполнение в этот момент радиального выдавливания части металла позволяет перераспределить напряжение и деформации в зону заготовки, имеющую наибольшую пластичность.

На следующем переходе (фиг. 3) происходит высадка конусной части, и увеличение диаметра цилиндрической части с радиальным выдавливанием металла на участке заготовки свободном от штампа. И в этом случае, как и на первом переходе, радиалное выдавливание выполняет роль накопителя деформации и демпфера, релаксирующего напряжения, что позволяет высаживать заготовку и без разрушения металла на ее поверхности.

На окончательном переходе (фиг. 4) формирование цилиндрической поверхности, имеющей максимальный диаметр, происходит за счет верхнего — Чз и нижнего—

Чз объемов металла, а участок радиального выдавливания располагается по середине высоты цилиндрической поверхности.

Это объясняется тем, что наибольшая начальная деформация, а следовательно и ранний контакт заготовки с инструментом при окончательной высадке возникает на участке, расположенном на середине высоты цилиндрической поверхности, имеющей максимальный диаметр. Эффект радиального выдавливания на этой стадии высадки аналогичен описанному выше.

Кроме того, наличие наплыва от радиального выдавливания качественно влияет на повышение деформируемости материала заготовки. Утолщение, образовавшееся в результате радиального выдавливания, является аккумулятором тепла, выполняет роль бандажа, создавая напряженное состояние сжатия в месте наибольшей начальной деформации, и обеспечивает технологический припуск для накопления поверхностных дефектов, в случае их образования.

Пример. На заготовках высаживания утолщение, имеющее начальный усеченный конус, переходящий в цилиндрическую поверхность. Высота конусного участка составляла 40 мм, диаметр малого основания

53 мм. Цилиндрический участок имел высоту

50 мм и диаметр 85 мм.

Штамповку производили за три перехода с радиальным выдавливанием на каждом переходе со скоростью деформирования

Ч=0,2 м/с, что соответствует скорости деформирования мощных ГКМ усилием

12,5 МНт. Деформирование осуществляли после нагрева заготовки до 1180 С и температуре подогрева штампа 300 и 20 С.

Высоту участка радиального выдавливания регулировали прокладками.

Штамповка с использованием радиального выдавливания на промежуточных переходах, в месте перехода конической формы в цилиндрическую, на участке высотой 7,5 — 10,0 мм (6=0,15-0,2 Н) и диаметром 1,07 — 1,10Р» (9„— максимальный диаметр перехода) позволила деформировать сплав без разрушения.

При окончательной штамповке на поверхности участка радиального выдавливания диаметром 93 мм и- высотой 8 мм, расположенного по середине цилиндрической поверхности диаметром 85 мм и высотой

50 мм, в некоторых случаях появлялась сетка мелких трещин. Однако, их месторасположение не выходило за пределы

1423243 участка радиального выдавливания, а глубина не превышала 2 — 3 мм.

Использование штамповки за пределами предлагаемого способа не позволило получить качественные поковки. Например, штамповка с радиальным выдавливанием на участке высотой 5 — 6 мм (h(0,15 Н) приводила к возникновению трещин на поверхности штамповки в зонах, прилегающих к участку радиального выдавливания.

В случае штамповки с радиальным выдавливанием до диаметра: 1 переход 64—

65 мм (D„=56 мм), 2 переход 80 мм (D„=70 мм), окончательный 95 — 96 мм— на поверхности радиального выдавливания образовывались разрывы и трещины, глубина которых увеличивалась с увеличением величины деформации (номера перехода).

Применение радиального выдавливания до диаметров меньше 1,07 диаметра цилиндрической части на каждом переходе приводит к недоштамповке углов цилиндрического участка.

Формула изобретения

Способ изготовления ступенчатых деталей из жаропрочных сталей и сплавов, включающий многопереходную высадку цилиндрической заготовки путем формовки утолщения в виде конической и цилиндрической поверхностей, сопряженных между собой, на предварительных переходах и получения готовой детали с радиальным выдавливанием металла в заусенец на окончательном переходе, отличающийся тем, чтос целью повышения качества и снижения расхода металла, радиальное выдавливание осуществляют с первого перехода высадки до диаметра, превышающего максимальный диаметр перехода на 7 — 10% на участке высотой 15 — 20% высоты цилиндрической поверхности готовой детали в месте сопряжения конической поверхности с цилиндрической, а на окончательном переходе на

20 середине высоты цилиндрической поверхности готовой детали.!

423243

SE 4(107-11Р

Составитель О. Мазай

Редактор М. Товтин Техред И. Верес Корректор М. Максимишинец

Заказ 4469 2 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР го делам изобретений и открытий

113035, Москва, >; — 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4