Способ изготовления литейных оболочковых форм и стержней

Иллюстрации

Показать всеРеферат

- Изобретение относится к литейному производству. Цель изобретения снижение трудоемкости, уменьшение расхода связующего и улучшение качества оболочек. В охлаждаемый стержневой ящик подают и уплотняют предварительно увлажненную смесь зернистого материала, при этом происходит ее охлаждение и формирование замороженного слоя. При достижении заданной толщины слоя стержневой ящик переворачивают на 180° и устанавливают на плиту. После удаления стержневого ящика на замерзшую смесь зернистого материала подают связующую суспензию, формируя облицовочный слой. В результате последующего нагрева зернистый материал оттаивает и самопроизвольно удаляется через отверстие в плите. Полученную оболочку снимают и направляют на сборку форм. Изобретение позволит снизить трудоемкость при формировании оболочки в 5 раз и уменьшить расход Свягзующего в 2-3 раза при увеличении прочности оболочек. 3 ил. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1423261 А1 (511 4 В 22 С 13/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМ У СВИДЕТЕЛЬСТВУ

С:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР по делАм изОБРетений и ОтнРытий (21) 3977932/23-02 (22) 19. ° 11. 85 (46) 15.09.88. Бюл. У 34 (72) А. Ф. Власов, В. В. Корякин и Ю.В, Акимцев (53) 621. 744. 56(088. 8) (56) Авторское свидетельство СССР

У 383516, кл. В 22 С 13/08, 1971. ! (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ

ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ (57). Изобретение относится к литейному производству. Цель изобретения . снижение трудоемкости, уменьшение расхода связующего и улучшение качества оболочек. В охлаждаемый стержневой ящик подают и уплотняют предварительно увлажненную смесь зернистого материала, при этом происходит ее охлаждение и формирование замороженного слоя. При достижении заданной толщины слоя стержневой ящик переворачивают

О на 180 и устанавливают на плиту.

После удаления стержневого ящика на замерзшую смесь зернистого материала подают связующую суспенэию, формируя облицовочный слой. В результате последующего нагрева зернистый материал оттаивает и самопроизвольно удаляется через отверстие в плите. Полу" ченную оболочку снимают и направляют на сборку форм. Изобретение позволит снизить трудоемкость при формировании оболочки в 5 раэ и уменьшить расход р связующего в 2-3 раза при увеличении прочности оболочек. 3 ил.

1423261

Изобретение относится к литейному производству, в частности к способам изготовления оболочковых форм и. стержней.

Целью изобретения является снижение трудоемкости, уменьшение расхода связующего и улучшение качества оболочек °

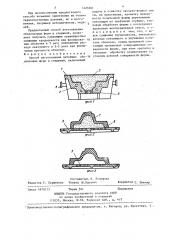

На фиг. 1 показан стержневой ящик 10 с уплотненной смесью; на фиг. 2 стержень-модель; на фиг. 3 — готовая оболочка после тепловой обработки.

В стержневой ящик 1, охлаждаемый с помощью встроенных элементов 2, 15 сообщающихся с холодильником (не по-! казан) подают и уплотняют увлажнен1

> ную смесв 3 зернистого материала. Избыток воздуха при уплотнении смеси удаляется через венты 4. После пода- 20

1 чи и уплотнения зернистой смеси происходит ее охлаждение и формирование замороженного облицовочного слоя.

При достижении заданной толщины замороженного слоя стержневой ящик 1 25 переворачивают на 180 (могут быть использованы цапфы 5) и устанавливают на плиту 6. Затем стержневой ящик

1 удаляют. а на поверхность стержнямодели 7 из замерзшей смеси 3 зернис-30 того материала подают связующую суспензию, формируя слой 8. В результате последующего нагрева стержня-моцели до 25-250 С зернистый материал оттаивает и самопроизвольно удаляется через отверстия 9 в плите 6. После тепловой обработки стержня †моде облицовочный слой 8 приобретает высокую прочность, не уступающую прочности оболочек, получаемых ло прототипу. 40

Полученную оболочку снимают и направляют на сборку форм.

Пример. На смешивающих бегунах производят перемешивание" зернистого материала и воды. В качестве зернистого материала используют кварцевый песок марки К02 при следующих соотношениях ингредиентов, мас.7:

Песок К02 95

Вода 5

S0

Полученную смесь подают в бункер пескодувной машины. Подготавливают к работе стержневой ящик 1, для чего о производят его охлаждение до -10 С

Ф включением холодильника, сообщающегоL ся с охлаждающими элементами 2, встроенными в стержневой ящик:I . 3aтем с помощью пескодувной машины в полость стержневого ящика 1 лодают и, уплотняют песчано-водную смесь 3 и выдерживают ее в нем в течение 3 мин, после чего стержневой ящик 1 со смесью 3 с помощью цапф 5 лерекантовывают на плиту 6, стержневой ящик удаляют, а на полученный стержень-модель 7 наносят равномерно с помощью пульверизатора связующую суспензию, имеющую следующий состав, мас. :

Жидкое стекло 70

Вода 20

Маршалит l0

Расход суслензии составляет

10 мас. формируемой оболочки. После нанесения связующей суспенэии стержень-модель 7 нагревают с помощью газопламенных горелок, получая оболочку с высокой прочностью, а подсохший лесок самопроизвольно высыпается через отверстия 9 в плите 6.

В качестве зенистого материала могут быть использованы: циркон, хромомагнезит, хромистый железняк, кварцевый песок, металлическая дробь и др.

В качестве связующих суспензий используют литейные жидкообраэные связующие как в готовом виде, так и с добавкой лылевидной фракции перечисленных зернистых материалов. Приготовление смеси из зернистого материала и воды производят путем перемешивания ингредиентов с помощью любого смесителя. Приготовление связующей суспенэии может производиться с помощью лопастной мешалки.

Для лабораторных испытаний предлагаемого способа в качестве модели используют стандартные образцы, диаметром 50 мм и высотой 50 мм, изготовленные из смеси, содержащей 0,57кварцевого песка марки KQ2 и 57 воды.

Образцы уплотняют с помощью лабораторного копра и охлаждают в холодиль— нике. Затем на поверхность образцов с помощью пульверизатора наносят связующую суспензию, имеющую следующий состав в мас.7:

Жидкое стекло 80,0

Вода 10,0

Иаршалит 10,0

Через 1 -2 мин образцы подвергают тепловой обработке в термостате при

200 С в течение 10 мин. Затем в торцовой части образцов лрокаливают отверстие диаметром 2 мм и удаляют песок, получая пустотелую оболочку толщиной 5 мм, ри23

Составитель Н. Ромашова

Редактор Т. Парфенова Техред M.Ходаиич

КоРРектоР С. Щекмар

Тираж 741

ВНИИПИ Государственного комитета СССР

ZIO e H o eH M o-KpblTHH

113035 Москва Ж-35 Ра ская наб., д. 4/5

Заказ 4470/13

Подписное

1 Ъ э уш Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4з 1423261

При использовании предлагаемого подачу в оснастку песчано-водной сме. способа возможно применение не только си, ее уплотнение, пропитку поверхтермопластичных разовых, но и долго- ности и уч Ф р р ности пол енной Формы упрочняющим вечных, например металлических, таллических моде- связующим на требуемую глубину, тепловую обработку Формы с последуюшим лей. б готовления

Предлагаемый спосо изготовления удалением неотвержденной смеси, о тл и ч а ю шийся тем, что, с ц»оболочковых форм и стержнеи, поэволью снижения трудоемкости, уменьшения ляет получить следующие преимущества: снижение трудоемкости при Фопмирова- 10 р асхода связующего и улучшения каче", иии оболочки в 5 раэ; уменьшение рас- ства оболочек, перед пропиткой свяхода связующего в 2-3 раза при увели- зующим производят замораживание почении прочности оболочек.

Ф о P м у л а и з о б р е т е н и я тепловую обработку осуществляют со ния литейных обо- 15 стороны рабочей поверхности формы.

Способ изготовления литейных

> лочковых форм и стержней, включающии