Линия изготовления плитных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к деревообрабатываюш,ей промышленности. Цель изобретения - повышение качества плитных материалов . Линия включает загрузочный бункер 1 с секциями 22 для костры, 23 - для щепы и 24 - для отходов деревообработки, а, также волокно-уловитель с перфорированным барабаном 5. Линия снабжена размещенным перпендикулярно оси загрузочного бункера 1 приспособлением 14 регулирования сырьевого состава, которое выполнено 77 / /4 5 26 г 37 В виде горизонтально смонтированного под выгрузочными патрубками 3 бункера 1 реверсивного транспортера 15 и щарнирно закрепленных на выгрузочных патрубках 3 -направляющих желобов 16. Волокноуловитель снабжен расположенным соосно перфорированному барабану 5 приспособлением 17 выделения пучков волокон, которое выполнено Б виде закрепленных диаметрально на внутренней стенке 18 перфорированного барабана 5 съемников 19 пучков волокон и неподвижной сетчатой обечайки 20 со связанными с приводом 13 лопастями 21. В различные секции загрузочного бункера 1 подают разное сырье и с помощью пневмоцилиндров 42 управляют направляющими желобами 16, регулируя состав подаваемого в технологический поток сырья. Стружка и щепа уходят в технологический поток, а костра попадает на поверхность перфорированного барабана 5. Кондиционные частицы костры уходят в технологический поток, а пучки волокон цепляются за съемники 19, с которых во время вращения барабана 5 стряхиваются в воронку 45, а затем трубопроводом 46 направляются на дополнительную переработку. 3 ил. 6 } 3s i (Л 1чЭ оо со 00 оо 16 JS®

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (58 4 B 27 N 3 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4160372/29-15 (22) !0.12.86 (46) 15.09.88. Бюл. № 34 (71) Всесоюзный научно-исследовательский институт деревообрабатывающей промышленности (72) А. А. Хатилович, А. М. Завражнов, В. И. Барулин, Е. А. Бажанов, В. Ф. Карнизов и Н. Б. Шпигарев (53) 674.815-41 (088.8) (56) Лавничак М. Я. Свойства и применение плит из костры. М., 1964, с. 4 — 11.

Польское машиностроение, Варшава, 1973, № 20, с. 14 — 15. (54) ЛИНИЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ (57) Изобретение относится к деревообрабатывающей промышленности. Цель изобретения — повышение качества плитных материалов. Линия включает загрузочный бункер 1 с секциями 22 для костры, 23 — для щепы и 24 — для отходов деревообработки, а, также волокно-уловитель с перфорированным барабаном 5. Линия снабжена размещенным перпендикулярно оси загрузочного бункера 1 приспособлением 14 регулирования сырьевого состава, которое выполнено

ЛЮ» 1423388 А 1 в виде горизонтально смонтированного под выгрузочными патрубками 3 бункера реверсивного транспортера 15 и шарнирно закрепленных на выгрузочных патрубках 3 направляющих желобов 16. Волокноуловитель снабжен расположенным соосно перфорированному барабану 5 приспособлением !

7 выделения пучков волокон, которое выполнено в виде закрепленных диаметрально на внутренней стенке !8 перфорированного барабана 5 съемников 19 пучков волокон и неподвижной сетчатой обечайки 20 со связанными с приводом 13 лопастями 21. В различные секции загрузочного бункера 1 подают разное сырье и с помощью пневмоцилиндров 42 управляют направляющими желобами 16, регулируя состав подаваемого в технологический поток сырья. Стружка и щепа уходят в технологический поток, а костра попадает на поверхность перфорированного барабана 5. Кондиционные частицы костры уходят в технологический поток, а пучки волокон цепляются за съемники 19, с которых во время впащения барабана 5 стряхиваются в воронку 45, а затем трубопроводом 46 направляются на дополнительную переработку. 3 ил.

1423388

Изобретение относится к деревообрабать«ваю«цей промышленности, в частности к производству древесных плит.

Цель изобретения — повышение качества плитных материалов за счет увеличения прочностных свойств и снижения плотности ь!атериала.

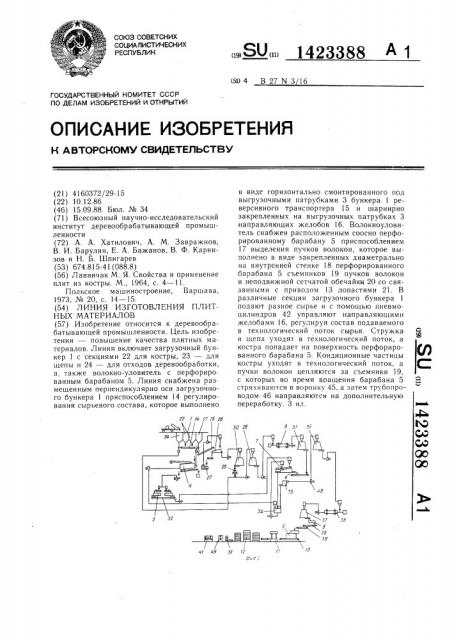

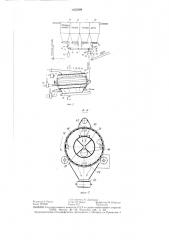

На фиг. 1 изображена схема предлагае !ой линии; на фиг. 2 — приспособление регулирования сырьевого состава, вид сбоку;

«!а фиг. 3 — разрез А-А на фиг. 2.

Линия содержит кинематически связан«7ые между собой загрузочный 1 и расход«!ь«е 2 бункеры с выгрузочными патрубками 3 олокноуловитель 4 с перфорированным арабаном 5, узлы 6 и 7 соответственно суши и сортировки, смесители 8, формирующие !ашины 9, главный конвейер 10, подпрессовочный 11 и горячий 12 прессы и привод 13.

Линия снабжена размещенным перпен,дикулярно оси загрузочного бункера приспособл" нием 14 регулирования сырьевого состава, которое выполнено в виде горизонтально смонтированного под выгрузочными

«!атрубками 3 реверсивного транспортера 15 шарнирно закрепленных на выгрузочных

«!атрубках 3 направляющих желобов 16.

Волокноуловитель 4 снабжен расположенным соосно перфорированному бараба«!у 5 приспособлением 17 выделения пучков олокон, которое выполнено в виде закреп. енных диаметрально на внутренней стене !8 перфорированного барабана 5 сьемниов 19 пучков волокон и неподвижной сет7атой обечайки 20 со связанными с привос(oM 13 лопастями 21.

Загрузочный бункер 1 разделен на секции (бункеры) 22 — 24 соответственно приема остры, щепы и отходов деревообработки.

За приспособлением 14 регулирования сырьевого состава последовательно уста«!овлены и кинематически связаны ленточный

«!онвейер 25, сортировка 26 щепы, измель-! итель 27 щепы, вертикальный бункер 28, с!тружечные станки 29 и бункер 30 сырой стружки.

За узлом 6 сушки установлен вертикаль«!ый бункер 31 для сухой стружки. Расходные («ункерь«2 снабжены ленточным транспортером 32.

Под узлом 7 сортировки расположены

«)невмосепаратор 33 и зубчато-ситовая дро(илка 34, которая кинематически связана

v, бункером 35 для смешивания древесных частиц. За бункером 35 последовательно установлены барабанная сушилка 36 и бунгер 37 сухих смешанных частиц.

Смеситель 8 связан с формашиной 9 транспортерами 38.

За горячим прессом 12 размещены фор:!«атно-обрезной станок 39, увлажнитель 40 плит и шлифовальный станок 41

Направляющие желобы 16 снабжены пневмоцилиндрами 42 и приемными воронками 43. Приемная воронка 43 для костры

55 соединена с наклонно установленным перфорированным барабаном 5.

Обечайка 20 приспособления 7 выделения пучков волокон 44 снабжена установленной в верхней части воронкой 45, а нижняя ее часть соединена с трубопроводом 46 перемещения пучков волокон 44 в дробилку 34.

Над перфорированным барабаном 5 установлен патрубок 47 для подачи струи воздуха.

Волокноуловитель 4 снабжен вентилятором 48 для подачи кондиционной костры в бункер 35.

Под перфорированным барабаном 5 установлен приемник 49 с транспортером 50 для удаления песка из технологической линии.

Линия работает следующим образом.

В загрузочный бункер 1 «цеповозом подают сырье следующим образом: в секции 22 — костру, в секцию 23 — «цепу, в секцию 24 — отходы деревообрабатываю«цих производств. Оператор, управляя шарнирными желобами 16 с помощью пневмоцилиндров 42, регулирует подачу различного вида сырья в технологическую схему посредством приемных воронок 43. Щепа и отходы деревообрабатывающих производств поступают в верхнюю ветвь, а костра в нижнюю вертвь технологической линии.

Из бункеров 24 и 23 щепу и отходы деревообработки подают на реверсив« ый транспортер 15 и далее на ленточный конвейер 25.

Затем материал направляют в сортировку 26 щепы. Крупную .фракцию щепы и отходов направляют на доразмол в измельчитель 27 щепы. После измельчения щепу вентилятором возвращают в сортировку 26 щепы. Кондиционную щепу вентиляторы направляют в бункер 28, из которого щепа поступает в центробежные стружечные станки 29 типа

ДС-7, где ее измельчают в стружку (««ри выставке ножей 0,7 мм), а затем подают в вертикальный бункер 30 сырой стружки.

Полученную стружку вентилятором подают в барабаннук> сушилку (узел сушки) 6,;-де ее подсушивают до начальной влажности костры, т. е. до 15 . Подсушенную стружку вентилятором направляют в вертикальный бункер 3! стружки. Из секции 22 загрузочного бункера 1 костру подают на реверсивный транспортер 15 и далее в расходные бункеры 2. Из бункеров 2 костру подают ца ленточный транспортер 32. Далее костру направляют на волокноуловитель 4 для разделения пучков волокон и грубых фракций костры. Костра попадает на находящуюся в это время внизу поверхность перфорирсванного барабана 5. Кондиционные частицы костры перемещают по наклонной плоскости, засасывают вентилятором 48 и направляют в расходные бункеры 2 костры, а затем в узел 7 сортировки. Пучки волокон 44, цеплллсь за сьемники 19, которые перемещаются при вращении перфорированного ба1423388 рабана 5 вверх, попадают под воздействие струи воздуха из патрубка 47, снимаются и падают в воронку 45, а затем трубопроводом 46 направляются на дополнительную переработку в дробилку 34 и снова в узел 7 сортировки. Попадающийся в костре песок просыпается в перфорации барабана 5 и транспортером 50 уносится из технологической линии.

Подсушенную стружку из бункера 31 и костру направляют в узел 7 сортировки, а затем — в пневмосепаратор ЗЗ, где производят сортировку смеси частиц при скорости воздуха, равной 0,6 м/с, для отделения пыли.

Крупные фракции костры и стружки из пневмосепаратора ЗЗ и пучки волокон с волокноуловителя 4 направляют в зубчато-ситовую дробилку 34. Соотношение частиц из костры и древесных частиц в композиционной измельченной смеси составляет 1:1.

Измельчение осуществляют при выставке зубьев измельчителей, равной 2 мм, и диаметре ячеек ситовых вкладышей, равном

10 мм. При размоле в дробилке 34 образуется однородная смесь волокнистых частиц из древесины и костры, которые повторно поступают на узел 7 сортировки а затем— в пневмосепаратор 33. Кондиционные частицы из пневмосепаратора 33 вентилятором направляют в вертикальный бункер 35, из которого их подают в барабанную сушилку 36, где частицы высушивают до влажности, равной ÇО4, а затем направляют в бункер 37 сухих частиц. Из бункера 37 частицы шнековым дозатором направляют в быстроходный смеситель 8, где их смешивают с жидким синтетическим связующим.

Проклеенные частицы транспортерами 38 подают в формирующую машину 9 и настилают на главном конвейере 10 «ковер». Затем «ковер» подпрессовывают подпрессовочным прессом 11 при давлении, равном

15 кгс/см . Подпрессованные «ковры» загрузочной этажеркой направляют в горячий пресс 12. Прессование плит толщиной 19 мм осуществляют при 170 С, давлении, равном

22 кгс/см, и времени прессования, равном

6 мин.

Конструкция формирующих машин 9 такова, что позволяет при формировании «ковра» распределить частицы в нем по размерам, а именно: во внутреннем слое — грубые частицы (костру), а в наружных слоях мелкие частицы. При этом при прессовании плит с внутренним слоем из костры и наружными слоями из волокнистых частиц, полученных размолом композиционной смеси пучков волокон и древесных частиц,-древесные частицы выполняют роль армирующих

10 элементов, снижая при этом водопоглощение и разбухание и повышая прочность плит.

После обрезки в форм атно-обрезном станке 39 плиты увлажняют в увлажнителе

40 плит и шлифуют на шлифовальном станке 41 шлифовальной шкуркой зернистостью

80 — 100 ед. Предел прочности плит при статическом изгибе составляет 185 кгс/см -, разбухание плит по толщине — 15Я. Затем цикл повторяют.

Формула изобретения

Линия изготовления плитных материалов, включающая кинематически связанные между собой загрузочный и расходные бункеры с выгрузочными патрубками и волокноуловитель с перфорированным барабаном, узлы сушки и сортировки, смесители, формирующие машины, главный конвейер, подпрессовочный и горячий прессы и привод, отличаюи аяся тем, что, с целью повышения ка30 чества плитных материалов за счет увеличения прочностных свойств и снижения плотности материала, линия снабжена размещенным перпендикулярно оси загрузочного бункера приспособлением регулирования сырьевого состава, которое выполнено в виде горизонтально смонтированного под выгрузочными патрубками реверсивного транспортера и шарнирно закрепленных на выгрузочных патрубках направляющих желобов, а волокноуловитель снабжен расположенным соосно с перфорированным барабаном приспособлением выделения пучков волокон, которое выполнено в виде закрепленных диаметрально на внутренней стенке перфорированного барабана съемником пучков волокон и неподвижной сетчатой обечайки со связанными с приводом лопастями.

1423388

7У 77 1 д

УЫг Z

Редактор Л Репин

Со 1авнтель П Дроздова

Заказ 4478/20

Текред И. Верес Корректор М !1(проши

ВН

Тираж 472

Т Подписное

ИИПИ Государственного комитета СССР по а по делам изобретений и открытий осква, ?К вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое и е п редприятие, г. Ужгород, ул. Проектная, 4