Устройство для перекладки и стыковки полосового материала

Иллюстрации

Показать всеРеферат

Изобретение относится к шинной промышленности, а именно к перекладке и стыковке полос корда. Цель изобретения - автоматизация процесса стыковки материала. Для этого рабочая поверхность лотка 1 выполнена с уклоном в одну сторону. Приспособление для разворота материала смонтировано со стороны уклона плоскости лотка и выполнено в виде ориентирующего бортика, имеющего криволинейную форму . Механизм для стыковки полос материала установлен в конце лотка 1 по ходу перемещения материала и выполнен в виде приж11ма (П) 15 с каналами d для подвода рабочего агента и приводом для его перемещения. По обеим сторонам П 15 смонтированы щеки 14, 13, рабочая поверхность щеки 13 и П 15 расположены в одной плоскости . Рабочая поверхность щеки 14 расположена в другой плоскости с образованием упорной ступеньки а для фиксации кромки материала. Над П 15 и щеками 13, 14 на рамке с приводом ее качания, выполненным в виде тягового электромагнита 20, смонтирована ориентирующая планка 18 для фиксации верхней кромки материала. Электромагнит 20 смонтирован на опорной балке, на которой закреплены прессующие элементы 12. Привод П 15 выполнен в виде силового цилиндра и шарнирно-рычажной системы, связанной с ним и П 15. 1 з.п. ф-лы, 4 ил. (О (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (д) 4 В 29 D 30/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2 i ) 41 067 27/23-05 (22) 12. 08. 86 (46) 15.09.88. Бюл. № 34 (72) А.Н.Семиколенных (53) 678. 054: 67 8. 065 (088. 8) (56) Авторское свидетельство СССР

¹ 418346, кл. В 29 D 30/46, 1974.

Авторское свидетельство СССР № 1060497, кл. В 29 D 30/38, j 982. (54) УСТРОЙСТВО ДЛЯ ПЕРЕКЛАДКИ И

СТЫКОВКИ ПОЛОСОВОГО МАТЕРИАЛА (57) Изобретение относится к шинной промышленности, а именно к перекладке и стыковке полос корда. Цель изобретенияя — ав том атиз ация проце сса стыковки материала. Для этого рабочая поверхность лотка 1 выполнена с уклоном в одну сторону. Приспособление для разворота материала смонтировано со стороны уклона плоскости лотка и выполнено в виде ориентирующего бортика, имеющего криволинейную форму. Механизм для стыковки полос маÄÄSUÄÄ 1423418 А1 териала установлен в конце лотка 1 по ходу перемещения материала и выполнен в виде прижима (П) 15 с каналами сР для подвода рабочего агента и приводом для его перемещения. По обеим сторонам П 15 смонтированы щеки 14, 13, рабочая поверхность щеки

13 и П 15 расположены в одной плоскости. Рабочая поверхность щеки 14 расположена в другой плоскости с об— разованием упорной ступеньки а для фиксации кромки материала. Над П 15 и щеками 13, 14 на рамке с приводом ее качания, выполненным в виде тягового электромагнита 20, смонтирована ориентирующая планка 18 для фикса— ции верхней кромки материала. Элект— ромагнит 20 смонтирован на опорной балке, на которой закреплены прессующие элементы 12. Привод II 15 выполнен в виде силового цилиндра и шарнирно-рычажной системы, связанной с ним и П 15. 1 з.п. ф-лы, 4 ил.

1423418

И зобретение относится к шинной промышленности,, а именно к перекладке и стыковке полос обрезиненного корда после резки их на диагональнорезательной машине.

Цель изобретения — автоматизация процесса стыковки материала.

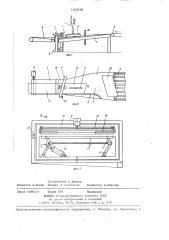

На фиг. изображено предлагаемое устройство, общий вид н а фиг. 2 — 10 то же, в ид сверху; и а фиг. 3 — меха низм для стыковки материала; на

l фиг.4 — разрез А-А на фиг.3.

Устройство содержит лоток 1 с на клоном в направлении движения мате- 15 риала и перфорированной рабочей поверхностью 2, дутьевую камеру 3 для создания воздушной подушки, подающий транспортер 4, отборочный транспортер, 5 с реверсивным электродвигателем 6 ! и механизм 7 для стыковки полос ма1 ! териала. Рабочая поверхность лотка 1 выполнена с уклоном в одну сторону. Поверхность лотка 1 получена путем, закручивания плоского листа вокруг продольной оси, например, на угол . o 1-2 на м длины. Приспособление для разворота материала смонтировано со стороны уклона плоскости лотна 1 и выполнено в виде ориентирующего бортика 8, имеющего криволинейную форму в начале лотка 1 н далее прямолинейную по ходу движения материала.

Механизм 7 смонтирован на неподвижной прямоугольжой раме 9, установленной в конце лотка 1. Механизм

7 выполнен в вид И прямоугольной пово-! ротной рамки 10, установленной шарнирно внутри рамы 9 с возможностью поворота на некоторый угол в зависи—

40 ости от угла закроя материала. Верх-! няя поперечина рамы 9 является опорной балкой. В ее полости смонтирован эластичный вкладыш 11 и набор прессующих элементов 12.

Механизм 7 содержит смонтирован Ные под опорной балкой щЕки l3 и 14 и установленный между ними прижим 15.

Рабочая поверхность щеки 13 и прижима 15 расположены в одной плоскости, а рабочая поверхность щеки 14 распоПожена в другой плоскости с образоваННеМ упорной ступеньки а для фикс щии

Кромки материала ° Прижим 15 имеет каналы а для подвода рабочего агентафакуума. Прижим 15 имеет привод для перемещения прижима в виде силового цилиндра 16 и шарнирно-рычажной сис гемы 17 в виде семизвенника по принципу параллелограмма. Прижим 15 является звеном семизвенника.

Механизм 7 содержит ориентирующую планку 18 для фиксации верхней кромки материала, смонтированную над прижимом l5 и щеками l3 и 14 на рамке

19 с приводом ее качания. Привод для качания рамки 19 выполнен -в виде тягового электромагнита 20, смонтированного на опорной балке. Электромагнит 20 шарнирно связан с рычагом 21, на одном конце которого закреплен груз 23, а другим связан с планкой

18. Рама 9 и рамка 10 связаны между собой винтовой парой с маховичком 23 для регулирования положения рамки 10 в зависимости от угла закроя материала. В промежутке между опорной балкой и прюкимом 15 сделаны каналы В и для прохода световых лучей фотодатчиков 24 и 25.

В средней части лотка установлен фотодатчик 26, который взаимосвязан с подающим транспортером 4. Над лотком 1 установлены также трубки с насадками 27 для создания в определенные периоды струй сжатого воздуха для фиксации полосы материала на поверхности лотка.

В промежутке между отборочным транспортером 5 и рамой 9 смонтиро ван мостик 28 с перфорированной рабочей поверхностью и дутьевой камерой

29 для создания воздушной подушки.

Компоновка устройства в агрегате зависит от угла разрезания материала на нем, т.е. при резке корда, например, под углом 30 + 3 стыковочо ный механизм нужно установить под таким же углом, с обеспечением регулировки +3, при резке корда под другим углом и стыковочный механизм устанавливают по соответствующему углу реза.

Устройство работает следуюшим образом.

Подающим транспортером 4 отрезанную полосу 30 материала подают на ло ток 1 с воздушной подушкой. Полоса

30 материала по наклонной поверхности лотка 1 скользит вперед до ориентирующего бортика 8, левой стороной упирается в бортик 8, а правой начинает разворачиваться против часовоЛ стрелки и занимает положение, показанное на фиг.2 и фиг.4. Этому способствует уклон лотка 1 в левую сторону. Далее полоса 30 материала сколь!

Формула изобретения, 1. Устройство для перекладки и стыковки полосового материала, содержащее лоток с наклоном в направлении движения материала и перфорированной рабочей поверхностью, дутьевую ка еру для создания воздушной подушки; подающий и отборочный транспортеры, механизм для стыковки полос ма-ериала и приспособление для разворота материала, о т л и ч а ю щ ее с я тем, что, с целью автоматизации процесса стыковки материала, рабочая поверхность лотка выполнена с уклоном в одну сторону, приспособление для разворота материала смонтировано со стороны уклона лотка и выполнено в виде ориентирующего бортика, имеющего криволинейную форму, механизм для стыковки полос материала установлен в конце лотка по ходу перемещения материала и выполнен в виде прижима с каналами для подвода рабочего агента и приводом для его перемещения, смонтированных по обеим его сторонам щек, рабочая поверхность одной из которых и прижим расположены в одной плоскости, а рабочая поверхность второй щеки расположена в другой плоскости с образованием упорной ступеньки для фиксации кромки материала, ориентирующей планки для фиксации верхней кромки материала, смонтированной над прижимом и щеками на рамке с приводом ее качания, и прессующих элементов, смонтированных на опорной балке.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что привод для перемещения прижкча выполнен в виде силового цилиндра и шарнирно-рычажной системы, соединенной с силовым цилиндром и с прижимом, а привод для качания рамки выполнен в виде тягового электромагнита, смонтированного на опорной балке.

40 з 14234 зит вдоль ориентирующего бортика 8 и передней кромкой упирается в ориентирующую планку 18, затеняя фотодатчик 24. При этом в насадку 27 начи5 нает поступать сжатый воздух, который струями, направленными перпендикулярно поверхности лотка 1, фиксирует полосу 30 материала и не дает ей сминаться. Одновременно конец состыкованной полосы 31 материала движется назад до упора со щекой 14, затеняя фотодатчик 25, с гнал которого обеспечивает электромагнит 20, в результате чего груз 22 опускается вниз.

В каналы б прижима 15 поступает вакуум, фиксируя кромку полосы 31, а в бесштоковую полость цилиндра 16 поступает воздух. При этом планка 18 под действием груза 22 и прижим 15 с кромкой полосы 31 поднимаются, а затем вме сте с кромкой поло сы 30 материала прижимаются к набору прессующих элементов 12, в результате чего происходит прессование стыкуемых 25 кромок, затем прижим 15 опускается в исходное положение, в результате чего вакуум отключается, с;-amiA воздух в насадке 27 перекрывается, а планка 18 остается в верхнем положении. После этого включают электродвигатель 6 тран спортера 5 и со стыкованная полоса 31 материала протаскивается и подается в компенсационнуЮ петлю. После того, как задний конец

35 полосы 31 материала открывает луч фотодатчика 25, транспортер 5 останавливают и дают ему обратный ход с малой скоростью. При этом конец полосы 31 материала движется назад до упора со щекой 14 (как описывалось выше), а очередная полоса 30 материала, двигаясь на воздушной подушке и ориентируясь по бортику 8, упирается своей передней кромкой в план45 ку 18.

Далее цикл повторяется.

1423418 а

ДЬс? 1

5 78

7C g

Составитель Е,.Кригер

Редактор А.Ревин Техред Л.Сердюкова Корректор А.Обручар

Заказ 4480/21

Тираж 559 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4