Способ управления разветвленной конвейерной линией

Иллюстрации

Показать всеРеферат

изобретение относится к управлению конвейерным транспортом в угольной и горнорудной пром-сти. Цель - повышение надежности работы путем исключения перегрузки конвейеров сборной линии (СЛ) при отсутствии бункеров на ответвлениях. При управлении разветвленной конвейерной линией предварительно измеряют продолжительность Т„ перемеп;ения сыпучего материала (C) от места установки конвейерных весов на каждом ответвлении до разгрузочного устр-ва на СЛ. Сравнивают Т„ между собой и выделяют из них наименыиее Твин. Непрерывно измеряют и запоминают производительность конвейера.на каждом ответвлении. Затем определяют ожидаемую интенсивность поступления СМ на СЛ как сумму значений произв-сти каждого ответвления в момент ЛТ - Тп, предп ествуюпхий данному на величину Тп-Тинн. Фактическое поступление СМ регулируют , ограничивая его максимальной произвч:тью СЛ. Приоритет отключения ответвлений устанавливают заранее по их значимости для предприятия в данный период эксплуатации. При превышении ожидаемой интенсивности максимальной нроизвсти отключают конвейеры одного или нескольких наименее значимых ответвлений. Включение отключенных ответвлений производят в обратном порядке при снижении суммарной производительности работающих и подключаемого ответвлений. 3 ил. I (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (504 B65G47 !9

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3900579/27-03 (22) 24.05.85 (46) 15.09.88. Бюл. № 34 (71) Государственный проектно-конструкторский и научно-исследовательский институт по автоматизации угольной промышлеHности «Гипроуглеавтоматизация» (72) А. И. Бернштейн, В. Е. Богин, Д. С. Златопольский, Ю. А. Привен, В. Ф. Чумиков и В. И. Ширина (53) 621.86.067 (088.8) (56) Авторское свидетельство СССР № 12045!2, кл. В 65 G 47/00, 1983.

Авторское свидетельство СССР № 950628, кл. В 65 G 47/19, 1980. (54) СПОСОБ УПРАВЛЕНИЯ РАЗВЕТВЛЕННОЙ КОНВЕЙЕРНОЙ ЛИНИЕЙ (57) Изобретение относится к управлению конвейерным транспортом в угольной и горнорудной пром-сти. Цель — повышение надежности работы путем исключения перегрузки конвейеров сборной линии (СЛ) при отсутствии бункеров на ответвлениях. При управлении разветвленной конвейерной линией предварительно измеряют продолжи„„SU,», 1423474 А 1 тельность Т„переме1цения сыпучего материала (СМ) от места установки конвейерных весов»а каждом ответвлении до разгрузочного устр-ва на СЛ. Сравнивают T„ между собой и выделяют из ниv наименьшее Т . Непрерывно измеряют и запоминают производительность конвейера на каждом ответвлении. Затем определяют ожидаемую интенсивность поступления СМ на СЛ как сумму значений произв-сти каждого ответвления в момент ЛТ вЂ” T„, предшествующий данному на величину

Tn — Т ». Фактическое поступление СМ регулируют, ограничивая его максимальной произв-стью СЛ. Приоритет отключения ответвлений уста на вливают заранее Io u x значимости для предприятия в данный период эксплуатации. При превышении ожидаемой интенсивности максимальной произвсти отключают конвейеры одного или нескольких наименее значимых ответвлений.

Включение отключенных ответвлений производят в обратном порядке при снижении суммарной производительности работающих и подключаемого ответвлений. 3 ил.

1423474

Изобретение относится к технике управления конвейерным транспортом, в частности, в угольной и горнорудной промышленности и предусматривает автоматическое предупреждение перегрузки сборных конвейеров.

Цель изобретения — повышение надежности работы путем исключения перегрузки, конвейеров сборной линии при отсутствии бункеров на ответвлениях.

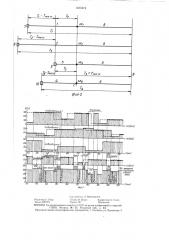

На фиг. 1 представлена функциональная схема устройства, для реализации способа; на фиг. 2 — диаграмма продолжительности движения материала по каждому ответвлению и далее по сборной линии до разгрузочного устройства; на фиг. 3 — график интенсивности потока на ответвлениях и ожидаемой интенсивности на сборной линии.

При управлении разветвленной конвейерной линией предварительно измеряют продолжительность Тп перемегцения сыпучего материала от места установки конвейерных весов на каждом ответвлении до разгрузочного устройства сборной линии, сравнивают значения Т между собой и выделяют из них наименьшее Т, в ходе процесса транспортирования непрерывно измеряют и запоминают производительность конвейера на каждом ответвлении в каждый момент, определяют ожидаемую интенсивность поступления материала на сборную линию и регулируют фактическое поступление, ограничивая его значением максимальной производительности сборной линии. Заранее устанавливают приоритет ответвлений по их значимости для предприятия в данный период эксплуатации. Ожидаемую ин тенсивность поступления материала на сборную линию в данный момент определяют как сумму значений производительности каждого ответвления в момент, предшествующий данному на величину разницы меж ду продолжительностью перемещения Т для этого ответвления и значением Т . Сравни: вают ожидаемую интенсивность с макси, мальной производительностью конвейеров сборной линии и при превышении этого значения отключают конвейеры одного или нескольких наименее значимых ответвлений.

Далее продолжают подобное сравнение с учетом работающих и отключенных ответвлений, причем для последних значение интенсивности принимают на момент до отключения. Если ожидаемая интенсивность не превышает максимальной производительности сборной линии, повторно включают конвейеры ответвлений, отключенные ранее.

Кроме того, фиксируют количество включений каждого конвейера в час и сравнивают его с допустимым паспортным для данного конвейера количеством повторных включений. Если фактическое количество включений достигает допустимого паспортного значения, то при снова возникшей в пределах того же часа необходимости отключают конвейеры ответвления, ближайшего по значимости.

Устройство, поясняющее способ, состоит

5 из нескольких ответвлений, например четырех 1 — 4, по которым транспортируют уголь к конвейерам сборной линии 5 с разгрузочным устройством 6. На ответвлениях установлены конвейерные весы 7 — 10, которые связаны с блоком 11 управления

10 конвейерной линии, снабженным вычислительным устройством. Блок управления получает информацию о работе всех конвейеров («Работает», «Не работает», «Авария»), выдает команды включения на приводы

12 — 15 конвейеров ответвлений, фиксирует число включений (на функциональной схеме устройства системы управления приводы

12- — 15 конвейеров (ответвлений)1 — 4 условно показаны в единственном количестве на каждом ответвлении).

20 Блок 1! управления представляет собой вычислительное устройство, имеющее в составе задатчик 16, блок 7 ввода данных, процессор 18, блок 19 памяти, блок 20 сравнения и блок 21 команд. В блок !7 ввода данных поступает также условнопостоянная информация 22. Блок 11 управления может быть расположен непосредственно у конвейерной линии или совмещен с центральной 3ВМ шахты. При этом задатчик может быть вынесен непосредЗ0 ственно на пульт управления оператора конвейерной линии или совмещен с блоком 17 ввода данных вычислительного устройства.

Устройство, поясняющее способ, работает следующим образом.

35 В соответствии со способом предварительно при отладке системы управления конвейерной линией измеряют с помощью хронометра продолжительность Т» перемещения куска угля от места установки

40 конвейерных весов 7 — 10 на ответвлениях

1 — 4 до разгрузочного устройства 6 сборной линии 5. Сравнивают значения Тп между собой и выделяют из них наименьшее Т, определяют также разность Т.— Т45 Лначения Тп — Тннн для каждого ответвления, а также значения максимальной производительности конвейеров сборной линии и допустимого для них значения повторных включений в час вводят как условно-постоянную информацию 22 в блок 11 0 управления, а именно в его блок 17 ввода данных.

Данные, вводимые с помощью задатчика 16 и блока 17 ввода данных заранее вручную, в дальнейшем при работе конвейерной линии используется для автоматической отработки сигналов управления.

В процессе транспортирования угля непрерывно измеряют с помощью конвейерных весов 7 — 10 фактическую производи1423474 тельность конвейеров на ответвлениях 1 — 4, соответствующие сигналы в каждый момент автоматически вводят в блок 11 управления, а именно в его блок 17 вводы данных. Управление необходимыми вычислительными операциями, а также управление всеми блоками вычислительного устройства выполняют автоматически с помощью процессора 18 в соответствии с заложенной в него программой, отражающей последовательность операций предлагаемого способа. Значения производительности конвейеров ответвлений передают из блока 17 ввода данных в блок 19 памяти, где их автоматически запоминают для каждого момента времени. В блоке 11 управления определяют ожидаемую интенсивность поступления материала на сборную линию.

Особенность способа состоит в том, что в каждый данный момент из блока 19 памяти извлекают значения производительности каждого ответвления на тот момент, который предшествовал данному на величину разницы Т вЂ” Т, и определяют сумму этих значений производительности ответвлений, которая и и редставл яет собой ожидаемую интенсивность поступления материала на сборную линию в данный момент.

Способ обеспечивает исключение перегрузки сборной линии, благодаря чему повышается сменная производительность.

Формула изобретения

Способ управления разветвленной конвейерной линией, заключающийся в том, что предварительно измеряют продолжительность Т перемещения сыпучего материала от места установки конвейерных весов на каждом ответвлении до разгрузочного устройства сборной линии, сравнивают значения Т между собой и выделяют из них наименьшее Т., в ходе процесса транспортирования непрерывно измеряют и запоминают значения производительности на каждом ответвлении, по которым on реде-!

О ляют ожидаемую интенсивность поступления материала на сборную линию, и регулируют фактическое поступление, ограничивая его значением максимальной производительности сборной линии, отличающийся тем, что, с целью повышения надежности работы путем исключения перегрузки конвейеров сборной линии, заранее задают последовательность отключения ответвлений, а производительность на каждом ответвлении определяется для момента ЛТ=҄— Ти суммируют эти значения для всех ответвлений, затем сравнивают значения полученной производительности ответвлений со значением максимальной производительности сборной линии и при превышении значения производительности ответвлений над максимальной производительностью сборной линии производят отключение одного или нескольких ответвлений в порядке заданной последовательности отключений, причем отключение производят только тех ответвлений, для которых не превышено значение макси30 мальной частоты включения, а выключение отключенных ответвлений производят в обратной последовательности при снижении значения суммарной производительности работающих и подключаемого ответвлений.

1423474

Ill/c)

300

+ 0feuej

+ f3t(cue) Я. ион) 20

0 270 t(%//) /

aors 3

Составитель Л. Виноградов

Редактор А. Огар Текред И. Всрсс Корректор А. Тяско

Заказ 4597(24 Тираж 787 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

t+4,8(егоs/ ропускиср

ocoCkocmo дорьо0 тноо