Способ получения штапельных волокон и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области производства стеклянных волокон, конкретно к технологии и оборудованию но нолучению Н1тапельных волокон из алюмосиликатных расплавов. Изобретение нанравлено на у.1учн1енне качества готовой продукции. Устройство Д.1Я но, 1учсния Н1тане.1ьных волокон содержит сферическую иоверхиость 1, иере.одян1ую в новерхность 2 усеченного конуса с углом раекрь/тия 150 160°С, торы 3, состыкованные с трубопроводами 4 нодвода энергоноснте, 1я в у.че;1 раздува и с КОЛЬЦСЕЗЫМН н.частинами 5, причем на наружной поверхности торов вынолнены н1.е, 1И с направляющими лонатками 6, кроме этого новерхности 1 и 2 охлалчдаются х.чадагентом через систему охлаждения 7 и приводятся в движение центробежным раснылнте.пем с номощью привода. Из нлавильной нечи расплав под действием сил тяжести в виде струи 10 иодают на вран1ающуюся ох.чаждаемую сферическую новерхность 1. Пленку расплава формуют при скорости охлаждения 50-100 К/с. 2 с.п. ф-лы, 2 ил. (О (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (50 4 (- 03 В 3 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOlVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4155554/29-33 (22) 03.12.86 (46) 15.09.88. Бюл. № 34 (71) Харьковский авиационный институт им. Н. Е. Жуковского (72) Л. И. Корницкий, В. В. Чурилов и А. И. Яковлев (53) 666.189.212 (08 ).8) (56) Авторское свидетельство СССР № 574406, кл. С 03 В 37/06, 1977.

Школьников Я. А. и др. Стеклянное н.тапельное волокно,!×.: Химия, 1969, с. 122-!23. (54) СГ10СОБ ПОЛУЧЕНИЯ ШТАПЕЛЬНЬ(Х ВОЛОКОН И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к области производства стеклянных волокон, конкретно к технологии и оборудованию по получению штапельных волокон из алюмосиликатных расплавов. Изобретение направлено

„„SU„„1423512 A1 на улучшение качества готовой продукции

УстроисTao b1я no,lb n(. ния н тапельных волокон содержит сферическуK) поверхность 1, переходящуlo в поверхность 2 усеченного конуса с углом раскрытия 150

160"С, торы 3, состыкованные с трубопроводами 4 подвода энергоносителя в узел

pcla13 anal и с Iwo, l bll t abl 31 I! n, асти на м н 5, причем на наружной поверхности торов выполнены щели с направляюгцимн лопаткачи 6, кроме этого поверхности 1 и 2 охлаждаются xëaëaãånòoì через систему охлаждения 7 и приводятся в движение центробежным распылителем с помощью привода.

Из плавильной печи расплав под действием сил тяжести в видe струи 10 подают на вращающуюся охлаждаемую сферическую поверхность 1. Пленку расплава формуют при скорости охл а жден ия 50- — 100 h;/с.

2 с.п. ф-лы, 2 ил.

14235!2

Изобретение относится к производству стеклянных волокон, конкретно к технолоI HH и ооорудованию 110 получению штаи с. ь н «1 х В О l o K o i I и 3 3,1 Io .i! o c H, 1 и к а т I I hl x p B c«ЛЯ НОВ.

Целью изоорстения являе(ся улучшение качества гоговой продукции.

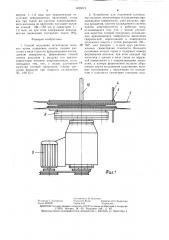

k1а фиГ. 1 показаllo gcTройство;(лЯ осуществления способа, общий Вид; н3 фиг. 2 -- узел распы ICIIH)3 и узел раздува, продольный разрез.

Устройство для получения пгга пель« их волокон содер>кит сферическуK) Iloi)cрхнс)сть

1, переходящую 13 поверхность 2 усеченного конуса, торы 3, состыкованные с трубопрс>водами 4 подвода энергоносителя в узел рязд), I3(I и с кольцевыми плаcтинами 5, приЧСМ 113 113PХ >K IIOH П ОВС Р Х НОСТИ 1 ОРОВ ИМ(ЮТСЯ

iticли, содержа«;ие направляюп(ие лопатки

6, кроме того, нов pxllocTH и 2 охлаждак)т«я хладагснтом через систему 7 охлаждения и приводятся в дви>кение центробсжным рясны()ителем 8 с Ilolvlorttblo llpHВО 13 9.

У СТРОЙ(.Т«0 PBOOTB(.Т (.,1(..(BIO!II ÈМ 0()PB

«ОХ1.

Вк«поча!От привод 9 центробежного распылителя 8, подают В cH«Tc i), 7 охлаждеIIHH Воздух, в трубопроводы — энергoHOcитсль под высоким давлением (перегретый пар 6-8 ати, с>катьiH воздух 8-10 ати(. 1ерез 5-8 мин устройство готово к эксплуяТ31(И H.

Из плавильной печи расплав под действием «ил 1 яж(.сТН В Ви tc ст!)уи 10 tlo, IBIOT

II3 «ра н(а!Ощуюся охлаждаемую сфериче«I!0« pXII0CTb 1. I lo)1 дейст«и )I II(.IITpo<>c>I(IItiix сил расплав равномерно покрывает по«ерхность 1 в зоне перехода ее в поверхность 2 усе !енного конуса и поступаст на поверхность 2 в виде пленки. Вытягивг!Ние расплава в тонкую пленку на г!Оверхнос)н

2 происходит за счет ускорен!К>го движения расплава II 3 ней за счет поперечного растя Ги В с!11!!я си,. 3 ы и сцсll. )cни я с Охл ажд3емой поверхностьк), «OBIIHI<3roillими «о время 1(I3«HI33IiItst распла«ом последней. Г!род«и(аясь от мень«!его основания поверхности 2 к большему, пленки расплава уменьшают свою

To, 1 н (и н м:(О к р и т и ч е скОГО 3 и а ч с н и я, Г1 () и котором пропсхо tHT нарушение сплошно«ти и далее по конической поверхности расплав движется «Виде множества струек; ширина которых минимальная у боль«!его основания

ItoI3cpxIi0c i II 2. 1(од действием центробежtill x сил расплав покидает поверхность 2 и находится Во взвешенном состоянии, причем масса ряс«за«3, находя!цсгося за пределами поверхности 2, непрерывно возрастает и llpttIIHMB(. форму капли. Как только масса капли достигает такой Величины, гго центробежные силы, (ейству1ощие не нее, становятся больше сил поверхностного натяжения, она отрывается и поступает в зону действия эжектируемого окружаю50

55 же возмущениями в расплавах с малои вязкостью.

Уменьшение скорости охлаждения расплава на стадии его распыления менее

50 К/с приводит к нарушению стабильности образования равновеликих капель расплава, а при высокоэффективном процессе переработки расплава в волокно появляются капельки расплава, из которы образуются неволокнистые включения диаметром боль!Ие

0,5 мм. щего воздуха, который вводит ее в зону действия высокоскоростного потока энергоносителя, где завершается процесс формования из нее волокна. При этом направляющие лопатки закручивают поток энергоносителя таким образом, что вектор скорости входящей в этот поток капли расплава практически совпадает с направлением потока энергоносителя.

Комбинирование центробежного распы10 ления с высокоскоростным раздувом при переработке расплава в волокно позволяет резко улучшить качество получаемого волокнистor.о материала. При этом достигаются заданные геометрические параметры воло15 кон -- Hx длина и диаметр. Центробежное распыление !позволяет обеспечить высокоэффективный процесс распыления расплава на капли, имеющие практически одинаковые обьемы. Получаемые таким образом равновеликие капли поступают в зону высокоскоростного раздува энергоносителем, где завершается процесс формования из них волокон. Таким образом, достигается единый режим формования для всех волокон, т.е. все волокна формуются при одном и том же температурном режиме (заданном) и при оптимальной скорости деформации. Это позВоляет получать супертонкие длинные алюмосиликатные волокна заданныx параметров, так как выбираются температурные режимы и скорости деформации для O.rrlol 0 конкретного объема расплава, а не для какого-то усредненного ooьема расплава. Например, при поступлении расплава малой

Вязкости в высокоскоростной поток энергоносителя формуются волокна малогo диаметра и длины, а содержание неволокнистых включений составляет значительную долю в общей массе волокнистого материала. Для улучшения процесса формования волокон начальная вязкость расплава при поступлении в «ûñîêîñêîðîñòíîé поток энергоносителя должна быть порядка 1000 П.

40 С этой целью предварительно охлаждают расплав со скоростью 50 — 100 К/с при его распылении. Это позволяет организовать получение капель расплава с вязкостью, близкой к оптимальной, кроме того процеcc распыления струи расплава становится устойчивым, так как возмущения, которые возникают на наружной поверхности расплава оси взаимодейст«ия его с окружающей средой при центробежном распылении, затухают во много раз быстрей по cpB«ticIIIIIO с такими

14285!2

Увеличение скорости охлаждения расплава на стадии распыления свыше 00 К с приводит к формованию толстых коротких волокон, я также к образованию неволокнистых включений каплевидной формы.

Выполнение охлаждаемой поверхности сферической, переходящей в поверхность усеченного конуса с углом раскрытия я=150—

160, вызвано условием оптимального охлаждения при распылении вертикально истекающей струи расплава на равновеликие объемы.

В этом случае струя расплава поступает в центр ее сферической поверхности, под действием центробежных сил растекается по ней и перемещается к границе Верех()да сферической . поверхности в коническую поверхность. Г1ленка расплава сходит с границы по всей ее окружности и поступает на коническую поверхность; где происходит образование поверхностных струй расплава, которые двигаются к большему основанию поверхности 2, где выполняется условие равновесия поверхностных и мас oBblx сил, которое соответствует началу отрыва капли от основной поверхности струи. В начальный момент отрыва капли ее скорость мень<не средней скорости движения струи на большем основании поверхности 2. В это время происходит Втекание части расплава В каплю. В дальнейшем капля возрастает и отрывается от охлаждаемой поверхности. На указанной охлаждаемой поверхности при образовании струи достигается более высокая однородность дисперсного состава капель, чем если бы охлаждаемая поверхность была выполнена или только конической или только сферической.

Кроме того, охлаждаемая поверхность позволяет увеличить расход расплава в струе и монодисперсность капель.

Уменьшение угла раскрытия конической поверхности менее 150 приводит к нарушению устойчивости образования на этой поверхности из пленки расплава поверхностных струй, обеспечивающих образование капель однородного дисперсного состава.

Этого можно избежать с помощью увеличения энергозатрат, обеспечивающих нормальную работу охлаждаемой поверхности с увеличенной частотой вращения. Но в этом случае нарушается сплошность пленки расплава на границе сферической и конической поверхностей, что ведет к хаотическому образованию капель из расплава на границе сферической поверхности. А это способствует образованию неволокнистых включений.

Увеличение угла более 160 не позволяет увеличить расход расплава в струе при обеспечении монодисперсности формирующихся капель, так как капли расплава срываются не с большего основания поверхности 2, а на всем пути движения расплава по поверхности 2 от ее меньшего основания до большего. Получаемые при этом капли имеют разные объемы, разную темпе5

55 ратх рч. В потокс э)<ергоносителя Hз ННх формхк)тся рязличныс по дияч«тру и длине

Волокна, 3 также и р<1311011 формы неволокН И С Т Ы (< В К Л К) и <. Н 11 и .

Выпо,lн(нис чзл,l р;1зтчв;! В BH:I(.1Вх х торов. имеющих 113 наружной понерхносп!

II!(. h, В ВИД(((111,13 С 11 3 11P3 ВЛ Я К)1111! М l! 1 ОП

В зависимости от фракции капель. 11<). Ixчен Iblx при распылении.

Выполнение щели В Ви i(. сопля с H

Время начала форчовяния из ННх волокон и тем самым исклк)чить неволокнп Tûo вк IK)

Введение камер ы Волок нообр()зон!! н!111, образованной двумя кольцевычи пг!1!с) Hllкачи, позволяет использовать энергHlo энергоносителя при формовани и длин

При.(!ер. Получение а lkovocH,>HI 3TII»ix ВолокоH (А! О! 50о, и S!О., 50oio1

Поверхности и 2 изготавливают из силицированного графита. Диаметр меньшеIo основания конической поверхности равен

60 мм, а диаметр большего основания

90 мч. Радиус кривизны сферической поверхности 75 мм. Угол раскрытия конической поверхности R=156". Диаметр внутренней поверхности торов 110 мм. В качестве энергоносителя использовался перегретый пар с дав IeHHexi 8 ати на входе в трубопроводы 4.

Кольцевые сопла с направляющими лопатками обеспечивали скорость потока на выходе из сопла 850 м/с. Струя расплава с расходом 540 кг ч поступала на поверхность 1 при 2000- — 1980 С.

Полученные таким образом волокна имеют длину 150--160 мм при диаметре волокон 1 — 1,2 мкм. Неволокнистые включения В получаемом волокнистом материале составили 0,6О4.

Таким образом, при использовании изобретения можно высокоэффективно перерабатывать 540 кг/«aëþìîñèëèêàòíîãî расплава в волокна длиною 150 — !60 мм и диа1423512

Формула изобретения

Составитель Н. Ильиных

Реда кто р T. Л а зоре нк о Техред И. Верес Корректор О. Кравцова

Заказ 4600(26 Тираж 425 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4(5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 метром 1 — 1,2 мкм при практическом отсутствии неволокнистых включений, тогда как при таком же расходе алюмосиликатного расплава по прототипу получают волокна длиной 100 — 150 мм и диаметром !в

1,2 мкм, но при этом содержание неволокнистых включений составляет около 18о .

1. Способ получения штапельных воло- 10 коп путем плавления шихты, подачи расплава в виде струи на вращающуюся охлаждаемую поверхность, формования тонкой пленки расплава и раздува его высокоскоростным потоком энергоносителя, отличающийся тем, что, с целью улучшения качества готовой продукции, пленку расплава формуют при скорости охлаждения

50 — 00 К/с.

2. Устройство для получения штапельных волокон, включающее охлаждаемую вращакищуюся поверхность, узел раздува, привод вращения, систему охлаждения и систему подачи энергоносителя в рабочую зону, отличающееся тем, что, с целью улучшения качества готовой продукции, охлаждаемая вращающаяся поверхность выполнена сферической, переходящей в поверхность усеченного конуса с углом раскрытия 150—

160, узел раздува — в виде двух расположенных симметрично плоскости большего основания конуса торов и содержит камеру формования волокон, при этом каждый тор выполнен с щелью в виде сопла на наружной поверхности и с направляющими лопатками, а камера формования волокон образована двумя кольцевыми пластинами, которые состыкованы с наружными по отношению к плоскости симметрии стенками сопл.