Способ обработки отверстий деталей пластическим деформированием

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при деформирующем протягивании отверстий . Цель - повышение производительности труда и качества обработки за счет увеличения несущей способности деформирующих элементов. Для этого на пути входа и отверстие осуществляют равномерный нагрев оправки и деформирующего элемента до температуры , сохраняющейся в процессе деформирования . При выходе деформирующего элемента из обрабатываемого отверстия его и оправку охлаждают. Приведены зависимости для расчета температур нагрева и о.хлаждения. Происходит компенсация напряжений от рабочей нагрузки при перемещении протяжки , что позволяет повысить долговечность деформирующих элементов. 1 з. п. ф-лы, 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„.SU,» 1425061

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

M A8TOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4065606/31-27 (22) 24.03.86 (46) 23.09.88. Бюл. № 35 (71) Институт сверхтвердых материалов АН

УССР (72) В. В. Турич, Э. К. Посвятенко и И. В. Лунгол (53) 621.923.77 (088.8) (56) Авторское свидетельство СССР № 751528, кл. В 23 D 43/02, 1980. (54) СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ

ДЕТАЛЕЙ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ (57) Изобретение относится к обработке металлов давлением и может быть использовано при деформирующем протягивании от(50 4 В 24 В 39/02 В 23 D 37!04 верстий. Цель — повышение производител ьности труда и качества обработки за счет увеличения несущей способности деформирующих элементов. Для этого на пути входа в отверстие осуществляют равномерный нагрев оправки и деформирующего элемента до температуры, сохраняющейся в процессе деформирования. При выходе деформирующего элемента из обрабатываемого отверстия его и оправку охлаждают. Приведены зависимости для расчета температур нагрева и охлаждения. Происходит компенсация напряжений от рабочей нагрузки при перемещении протяжки, что позволяет повысить долговечность деформирующих элементов. 1 з. п. ф-лы, 2 ил.

1425061

1-ех — 1- х х+ а

2tgn натяг на деформирующий элемент; угол, наклона образующей рабочего конуса деформирующего элемента. деталей с бесконечной толщиной где а— а—

Для стенки

Lax=17 4 (Za) "" — 18 6 (7a) о,-к. известной скорости протягивания V (Т,— Т,) V

ЪмагР = — — — — -, Lsx

При (Т вЂ” Т2) V

Ъщсх = — — — —1вых

Изобретение относится к металлообработке, в частности к технологическим процессам обработки отверстий деформирующим протягиванием, и может быть использовано при изготовлении деталей из труднообрабатываемых материалов.

Целью изобретения является повышение производительности труда и качества обраоотки.

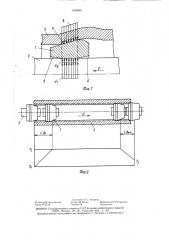

На фиг. показана схема нагрузок на деформирующий элемент в процессе обработки отверстий деталей пластическим деформированием; на фиг. 2 — различные этапы этой обработки и диаграмма температур нагрева и охлаждения инструмента.

Способ осуществляется следующим образом.

Деформирующий элемент 1, посаженный на оправку 2 без зазора или с небольшим деформационным натягом, перемещается в

) обрабатываемой детали 3 со скоростью V в осевом направлении, указанном стрелкой.

Посадка с деформационным натягом приво-! дит к возникновению на посадочной плошалке деформационных радиальных растягивающих напряжений о, не представляющих опасности для деформирующего элемента, так как их уровень на порядок ниже предела прочности на изгиб инструментального материала. Для того, чтобы посадка деформирующего элемента на оправку осуществлялась только под зоной 4 его контакта с деталью, на поверхности отверстия предусмотрены конусообразные участки 5. В зоне 4 контакта деформирующего элемента с деталью возникают радиальные напряжения q, для компенсации которых в процессе обработки создают термические радиальные растягивающие напряжения и,„. Скорости нагревания Ъ „„, и охлаждения Vo r инструмента, а также длину участков 1 „И Вхх, на которых происходит изменение температуры инструмента от То до Ti и от Ti до Т2 (фиг. 2), определяются по следующим зависимостям.

Для деталей с конечной толщиной стенки

37 to 7 0 22 где t — — толщина стенки детали;

d — диаметр отверстия детали.

Нагрев деформирующего элемента можно. осуществлять энергией ультразвуковых колебаний, расположив элемент в пучности напряжений стоячей ультразвуковой волны на оправке, ТВЧ или электрическими нагревательными элементами, расположенными у торцов деформирующего элемента. Охлаждение деформирующего элемента можно осуществлять, например, воздухом на оправке.

Зависимости для определения температур !

О нагрева и охлаждения пригодны для всех известных инструментальных материалов, так как учитывают их физико-механические свойства, геометрические размеры и режимы обработки. Если инструментальный мате15 риал удовлетворительно работает на изгиб

> т.е: когда его поедел прочности при изгибе не меньше (1,5 — 2).10 МПа, а радиальные напряжения в зоне контакта деформирующего элемента с деталью не превышают (3—

4) 10 МПа, уровень термических напряжений о„допустимо выбирать меньшим уровня q, т. е. производить частичную компенсацию q. В таких случаях температура нагрева, необходимая для создания термических напряжений, будет меньшей температуры Т, а иногда — и температуры Т2. В последнем случае отпадает необходимость в охлаждении инструмента на выходе из детали.

17ример. При обработке детали из стали

20 с наружным диаметром заготовки 136 мм и диаметром ее отверстия 106 мм пластичесЗ0 ким деформированием с натягом 1,5 мм на рабочую коническую поверхность твердосплавного (сплав ВК 15) деформирующего элемента будет действовать радиальная сила 1060 кН. Длина контакта деформирующего элемента с деталью при этих условиях

З5 обработки составит 2,7 мм, а радиальные напряжения q в зоне контакта достигнут

1,17 10 МПа. Выбрав в качестве материала оправки сталь 40Х и диметры посадочной поверхности d, do=97,5 мм, назначаем деформационный натяг Л посадки, равный

4о 0,002 мм. Остальные исходные данные для расчета Т), Т>, Чилер и Чохх следующие: я =11.10 град ; а,=6 10 град ; E ——

= — 5,4 10 МПа; Eq —— 2,1 ° 10 МПа; ц,=0,225;

pa=0 290; Тр=20 C; t=10 мм; а=4 ;

V= 0,083 м/с; К вЂ”вЂ” — 2,0; (ь;, ) = 0,9-10З МПа;

К=6,81 !О МН/м ; K,=5,94 10 МН/м

Тогда из выражения для расчета температуры нагрева получаем, что для полной компенсации радиальных напряжений в зоне контакта деформирующего элемента с де 0 талью термическими напряжениями в зоне посадки, инструмент следует нагреть до

Т =245 С, а во избежание его разрушения при выходе из отверстия инструмент нужно охладить до Т2= 185 С. Скорости нагрева и охлаждения при этом соответственно долж55 ны равняться 850 град/с и 195 град/с.

Нагрев зоны посадки инструмента до рассчитанной температуры с названной скоростью обеспечивает воздействие на эту зону ультразвуковых колебаний при условии располо1425061

3 жения ее в пучности напряжений стоячей ультразвуковой волны. Такой нагрев осуществляется при испытаниях предлагаемого способа обработки отверстий деталей пластическим деформированием на экспериментальном стенде, состоящем из горизонтальнопротяжного станка мод. 7Б57, ультразвукового генератора УЗГ2-4М с магнитострикционным преобразованием ПМС 15-А18 и регистрирующей аппаратуры. Охлаждение инструмента осуществляется сжатым воздухом, подводимым к зоне посадки через отверстие в оправке.

Формула изобретения

1. Способ обработки отверстий деталей пластическим деформированием, при кото- 15 ром осуществляют осевое перемещение опзоной контакта деформирующего элемента с деталью между посадочными поверхностями оправки и деформирующего элемента создают радиальные напряжения, отличающийся тем, что, с целью повышения производительности труда и качества обработки за счет увеличения несущей способности деформирующих элементов, радиальные напряже- 25 ния создают в процессе обработки между оправкой и деформирующим элементом, при этом их величина равна или меньше величины радиальных напряжений, возникающих в зоне контакта деформирующего элемента с деталью. 30

2. Способ по п. 1, отличающийся тем, что радиальные напряжения между посадочными поверхностями деформирующего элемента и оправки создают путем их равномерного нагрева при входе деформирующего элемента в отверстие детали до температуры, сохраняющейся в процессе обработки

Т (о) К4 /Е КоК - Т

2 +То ао4о — а.э do где q — величина радиальных напряжений в зоне контакта деформирующего элемента с деталью;

4о и d> — соответственно диаметры цилиндрических посадочных поверхностей деформирующего элемента и оправки; ао и а, — соответственно коэффициенты линейного расширсния оправки и деформирующего элемента;

Л вЂ” величина натяга, с которым деформирующий элемент поса40 49 жен на оправку, равная

К » — коэффициент запаса прочности; (ор) — допускаемое напряжение при растяжении для материала деформирующего элемента;

К и Ко — общий коэффициент постели и коэффициент постели оправки соответственно равные

К э +

Е

R(R +г /R — r ) — p» — (— — — — — — ) Ео/2(1 — ро)г (1+p») R (1+p») Г

r р

Ко=Ео/(1 — ро) г, где Е, и Ео — модули упругости соответственно материала деформирующего элемента и оправки; р. и цо — коэффициенты Пуассона соответственно материалов деформирующего элемента и оправки; т ао4о а»d» а при выходе деформирующего элемента из отверстия детали оправку и деформирующий элемент охлаждают до температуры

R и г — радиусы наружной поверхности и отверстия деформирующего элемента соответственно. равки с деформирующим элементом относи- То — температура окружающей тельно обрабатываемого отверстия, а под

1425061

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор В. Ы гренкова

3 а к аз 4725/16

Составитель С. Чукаева

Техред И. Верес Корректор В. Романенко

Тираж G78 Подписное