Способ лазерного упрочнения деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к термообработке , в частности к термообработке изделий высококонцентрированньми источниками энергии, и может быть использовано при упрочнении деталей рабочих узлов, работающих в условиях износа. Цель изобретения - ловьшение эксплуатационной стойкости. Детали рабочего узла (пуансон и мат-, рица холодновьфубного штампа) подвергают стандартному объемному упрочнению термической обработкой, устанавливают в вырубной штамп и прирабатьшают их, вырубая 5-6 тыс, шайб из стали. После завершения приработ-, ки рабочие поверхности пуансона и матрицы подвергают лазерному упрочнению. Эксплуатационная стойкость инструмента повышается в 1,7 раза по сравнению с традиционной последовательностью упрочнения. 1 табл. (Л с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5g 1 С 21 13 1 gg

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНЯТИЙ (21) 4144242/31-02 (22) 04.11.86 (46) 23.09.88. Бюл. В 35 (71) Казахский политехнический институт им. В.И.Ленина (72) А.В.Шмидт, П.Г.Орлов, В.В.Поветкин, И.П.Шкуренко, В.П.Паранюк и И.И.Махрова (53) 621. 785. 014 (088. 8) (56) упрочнение деталей 1лучом лазера./

Под ред. В. С. Коваленко, Киев, . 981, с. 111-114.

Вейно В.П., Либенсон N.È. Обработка материалов излучением оптических квантовых генераторов, Л., 1969. (54) СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (57) Изобретение относится к термообработке, в частности к термообра„„Я0„„1425219 А1 ботке изделий высококонцентрированными источниками энергии, и может быть использовано при упрочнении деталей рабочих узлов, работающих в условиях износа. Цель изобретения— повышение эксплуатационной стойкости.

Детали рабочего узла (пуансон и матрица холодновырубного штампа) подвергают стандартному объемному упрочнению термической обработкой, устанавливают в вырубной штамп и прирабатывают их, вырубая 5-6 тыс. шайб из стали. После завершения приработ-, ки рабочие поверхности пуансона и матрицы подвергают лазерному упрочнению.

Эксплуатационная стойкость инструмен- ф та повышается в 1,7 раза IIQ сравнению с традиционной последовательностью упрочнения. 1 табл.

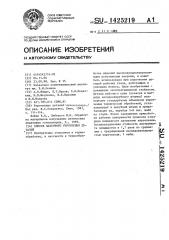

С:! Упрочнение (последавательL ность операцьф) Стойкость штампа, тыс. шт.

Предлагаемый Объемная закалка-приработка в узле — лазерная закалка

161-166

Известный Объемная закалка — лазерная

95--98 закалка

)1ПИИПИ Заказ 4740/24 Тираж 545 Подп1п нос

Произв.-полигр. пр-тие, г, Уж -ород, ул. Проектная, 4

И зобретение относится к термоабработке, в частности к термообработ"ке иэделий высококонцентрированными источниками энергии, и может быть

5 использовано при упрочнении,деталей рабочих, узлов, работающих в условиях износа

Цель изобретения - повъюпение эксуатационной стойкости. 10

Упрочнение рабочих поверхностей еталей рабочих узлов лазерно облучением осуществляют после .триработки

1петалей в составе рабочего узла.

При работе узла, собранного из но- 1» вых или восстановленных деталей, про сходит интенсивнъп износ рабочих ! поверхностей деталей причем не равнобочарно, а локально, в места.-. наиболь1пего отклонения от заданных техноло- 20 ических характеристик узг:а, т.е. риработка.

В случае традиционного способа е рочнеяия происходит;:1нтенсивньй ло альньй износ закаленных рабочих по- 25 зерхностей, после -тего ин.енснвность

Износа уменьшается, но остается высокой в местах локального износа изэа снижения твердости за. счет утанения закаленного слоя на сгадж- при- 30 работки.

Если лазерную закалку осуществлять после приработки взаимодействующих деталей узла, то твердость и тогшдна закаленного слоя рабочих поверхнас" тей одинаковы, что обеспечивает низкий равномернъж износ трущихся пс ° ерхностей деталей узла.

Опробывание способа осуществляют на примера работы вырубно-.о штампа.

Вновь изготовленные или восстановленные детали холодновырубного штампа — пуансон и матрица, изготовленные иэ стали У8. термообрабатьиают по существующей технологии на микротвердость 5350 МПа.

Собранный штамп устанавливают на пресс и вырубают 5-6 тыс. шайб из стали 08КП. Это:количество вырубленных шайб характеризует период приработки деталей штампа до достижения некоторого равномерного зазора между пуансоном и матрицей. После завершения стадии приработки штамп подвергают минимальной разборке для лазерного упрочнения рабочих деталей. Рабочие поверхности пуансона и матрицы обрабатывают лазерным излучением по следующим режимам: энергия излучения 20Дж, длительность импульса 4мс, коэффициент перекрытия 0 5.

Б результате лазерного упрочнения поверхность инструмента имеет микротвердость 1040 МПа. После лазерного упрочнения поверхностей пуансона и матрицы штамп вновь собирают и запускают в работу.

При наличии специальных приспособлений для лазерного упрочнения на основе световодной техники упрочнения осуществляют без разборки вырубного штампа.

Результаты опытов приведены в таблице.

Применение предл. способа позвал. в 1.,7 раз повысить эксплуатационную стойкость штамповой оснастки.

Формула из обретения

Спос о б лаз ер ного упрочне ния деталей, включающий объемную закалку

\ и облучение рабочих поверхностей лазерным лучом и приработку, о т л ич а ю шийся тем„ что, с целью повышения эксплуатационной стойкости, приработку проводят перед облучением рабочих поверхностей.